Utilizări ale fierului

O proporție foarte mică de fier este folosită ca fontă. Acesta are o puritate de aproximativ 92% și conține o anumită cantitate de carbon (2-5%), care îl face fragil, împreună cu cantități mai mici de siliciu (1-3%), mangan, fosfor și sulf, ca impurități. În mod tradițional, a fost folosit pentru produse precum radiatoare de încălzire, șeminee, jgheaburi, borne și stâlpi de iluminat. Cu toate acestea, din cauza fragilității sale și a tendinței de a rugini, a fost înlocuit cu alte materiale pentru majoritatea acestor utilizări, deși obiectele din fontă sunt încă fabricate pentru calitățile lor estetice.

Fierul forjat conține mai puțin de 0,15% carbon și a fost fabricat prin reducerea minereului de fier în stare solidă, iar apoi prin ciocănire pentru a îndepărta zgura. Deoarece putea fi îndoit și ciocănit în formă, a fost folosit pentru porți „tradiționale”, mobilier de grădină și alte produse decorative. În prezent, acestea sunt fabricate în cea mai mare parte din oțel, iar fierul forjat veritabil nu mai este produs în nicio cantitate.

Producția anuală de fier

Creșterea economică rapidă din China a fost însoțită de o expansiune a industriilor fierului și oțelului. Aproape 50% din tot fierul produs în lume este fabricat în China, iar aproximativ 1% este produs în Marea Britanie.

| Lume | 1180 milioane de tone |

| China | 710 milioane de tone |

| Japonia | 84 milioane de tone |

| India | 54 milioane de tone |

| Rusia | 51 milioane de tone |

| Coreea | 47 milioane de tone |

| Brazilia | 30 milioane de tone |

| Germania | 28 milioane de tone |

| SUA | 26 milioane de tone |

Date din:

U.S. S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabricarea fierului

Fierul este produs prin reducerea minereului de fier, care este adesea un amestec de oxizi, folosind carbon, monoxid de carbon și hidrogen. În timp ce furnalul înalt este procesul de reducere dominant, apar și alte tehnologii care funcționează la scară mai mică. Acestea sunt legate de locațiile în care există o aprovizionare abundentă cu gaze naturale sau cărbune de calitate inferioară.

Fabricarea fierului are două etape, pregătirea materiilor prime și reducerea oxidului de fier în fier.

(a) Pregătirea materiilor prime

Fierul este unul dintre cele mai abundente elemente de pe Pământ, iar minereurile sale conțin în mod obișnuit oxigen, siliciu, mangan, fosfor și sulf. Principalele minerale prezente în minereuri includ hematitul (Fe2O3) și magnetita (Fe3O4). Cea mai mare parte a minereului este exploatată în Australia, Brazilia, China, India, Rusia și SUA.

Cele mai multe minereuri conțin peste 60% fier și sunt utilizate în starea lor minerală într-un furnal înalt. Minereul care conține mai puțin de atât este mai întâi zdrobit și măcinat până la obținerea unei pulberi și concentrat prin flotare. Acesta este apoi laminat în bile și încălzit într-un cuptor pentru a produce pelete de mărimea unor bile. Acest proces are loc în apropierea minei, reducând transportul pe distanțe lungi al deșeurilor (argile și alți silicați).

Cocsul, un solid poros, furnizează carbon pentru reacțiile de reducere și este, de asemenea, principalul combustibil utilizat în cuptor. Este fabricat la fața locului prin încălzirea cărbunelui la aproximativ 1200 K în absența aerului, timp de până la 20 de ore, într-o baterie de cuptoare de cocs. Reziduul este reprezentat de cocs, iar o serie de compuși volatili sunt eliminați. Se produce, de asemenea, un gaz, gaz de cărbune (în principal monoxid de carbon și hidrogen) și un gudron negru din care se pot obține compuși utili, cum ar fi benzenul. Gazul de cărbune este utilizat ca și combustibil la fața locului.

Figura 1 Minereu de fier și cărbune care așteaptă să fie utilizate într-un furnal din Ijmuiden, lângă Amsterdam, în Olanda.

Cu permisiunea Asociației Mondiale a Oțelului.

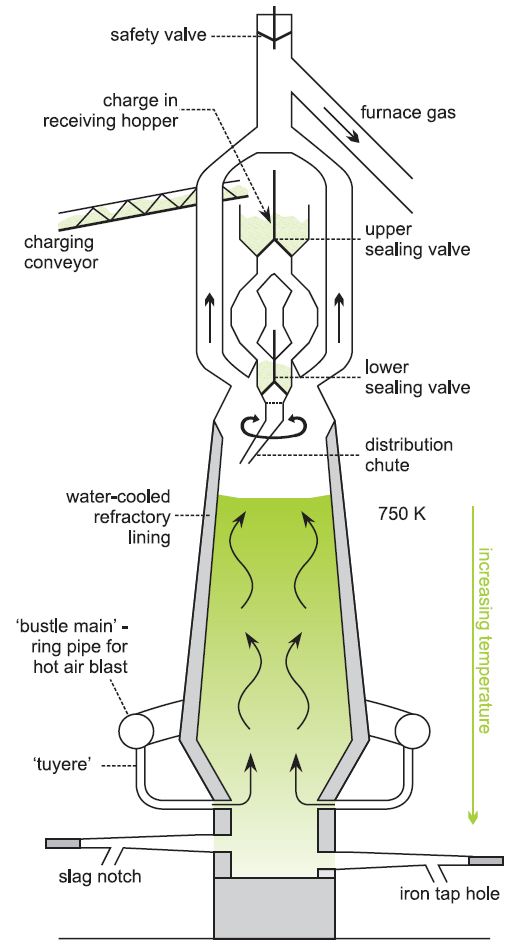

Oxigenul este necesar pentru arderea combustibilului (pentru a crea o temperatură ridicată) și participă, de asemenea, la reacțiile din furnal. Pentru a ajuta la menținerea temperaturii cuptorului, aerul este trecut printr-o țeavă care înconjoară cuptorul (o țeavă de suflantă) și apoi prin duze (tuyere) în cuptor (figura 3) la aproximativ 1500 K. Multe cuptoare folosesc acum aer îmbogățit cu oxigen, ceea ce reduce cantitatea de gaze care trece prin cuptor și asigură, de asemenea, că reacțiile sunt complete.

În unele cuptoare, petrolul sau gazul natural este injectat cu aerul preîncălzit, înlocuind până la 40% din cocs. Acest lucru reduce atât dependența de cărbune, cât și necesitatea de a prelucra subprodusele din cuptoarele de cocsificare, care pot fi dificil de vândut. Alternativ, cărbunele sub formă de pulbere fină poate fi injectat direct sub formă de fluid în cuptor, eliminând astfel necesitatea cuptoarelor de cocsificare. Unii producători experimentează utilizarea deșeurilor de lemn sau de mase plastice ca și combustibil.

(b) Reducerea oxidului de fier în fier (Înaltul cuptor)

Altele cuptoare sunt construcții inginerești majore, o parte din ele fiind un cilindru de oțel de până la 30 m înălțime, căptușit cu cărămizi speciale capabile să reziste la temperaturi foarte ridicate. Acestea sunt, de asemenea, răcite cu apă. Cel mai larg punct al cuptorului, vatra din partea inferioară, are de obicei un diametru de 9 m, deși poate fi mai mare. Cuptoarele funcționează mai mult sau mai puțin continuu timp de până la 15 ani, la presiuni de până la 5 atmosfere și la temperaturi interne de peste 2000 K. Ele pot produce până la 10 000 de tone de fier topit pe zi, până la 50 de milioane de tone pe durata de viață a cuptorului.

|

Altul furnal utilizează fie minereu de fier de înaltă calitate, fie pelete de minereu de fier împreună cu cocs și calcar. Într-un furnal modern, masa fiecărui component și momentul adăugării sale în cuptor sunt controlate de un computer, răspunzând automat la condițiile care predomină în acel moment în furnal. Componentele sunt adăugate în cantități mici la fiecare 10-15 minute în partea superioară a cuptorului.

Se lasă să se acumuleze o presiune de aproximativ 1,7 atm în cuptor, ceea ce permite o ardere mai bună a cocsului și a altor combustibili și o producție mai mare de fier.

Aerul cald îmbogățit cu oxigen este suflat aproape de partea inferioară, țevile fiind cunoscute sub numele de tuyere (figura 3). Numeroase reacții au loc pe măsură ce gazele își croiesc drum în sus.

Cocul reacționează cu oxigenul din furnal pentru a forma monoxid de carbon, un agent de reducere:

Dacă se utilizează petrol sau gaz natural, hidrocarburile produc un al doilea agent de reducere, hidrogenul:

Figura 3 Un furnal pentru reducerea minereului de fier în fier.

Temperaturile variază în interiorul cuptorului, temperaturile cele mai ridicate fiind în partea de jos și cele mai scăzute în partea de sus, astfel încât diversele reacții au loc la niveluri diferite în cuptor.

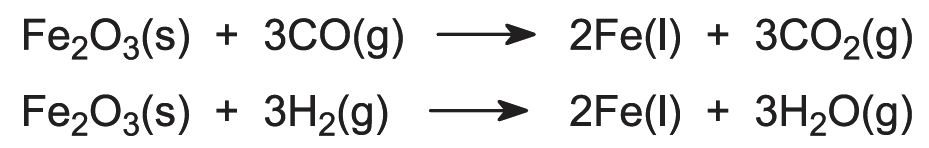

Cât mai aproape de partea de sus a cuptorului, la aproximativ 750 K (sub punctul de topire a fierului), compușii de fier(III) sunt reduși la fier(II) (de exemplu, Fe2O3 la FeO) de către monoxidul de carbon și hidrogen. Mai jos în cuptor, unde este mai cald, se finalizează reducerea la fier.

Ecuațiile generale ale reducerii pot fi exprimate astfel:

Fierul topit se scurge în jos și se adună în partea de jos a cuptorului. Pe măsură ce coboară, el absoarbe carbon, fosfor, sulf și cantități mici de alte elemente, cum ar fi manganul și siliciul din minereuri, cocs și calcar.

În regiunile cuptorului în care temperatura este mai mare de 1150 K, calcarul se disociază, producând oxid de calciu:

Oxidul de calciu, care este o bază, reacționează cu impuritățile acide din minereu, formând o zgură aluminosilicată. Aceasta absoarbe, de asemenea, o mare parte din sulful prezent în diferitele materii prime. Scoria lichidă se scurge spre fundul cuptorului, formând un strat deasupra fierului topit.

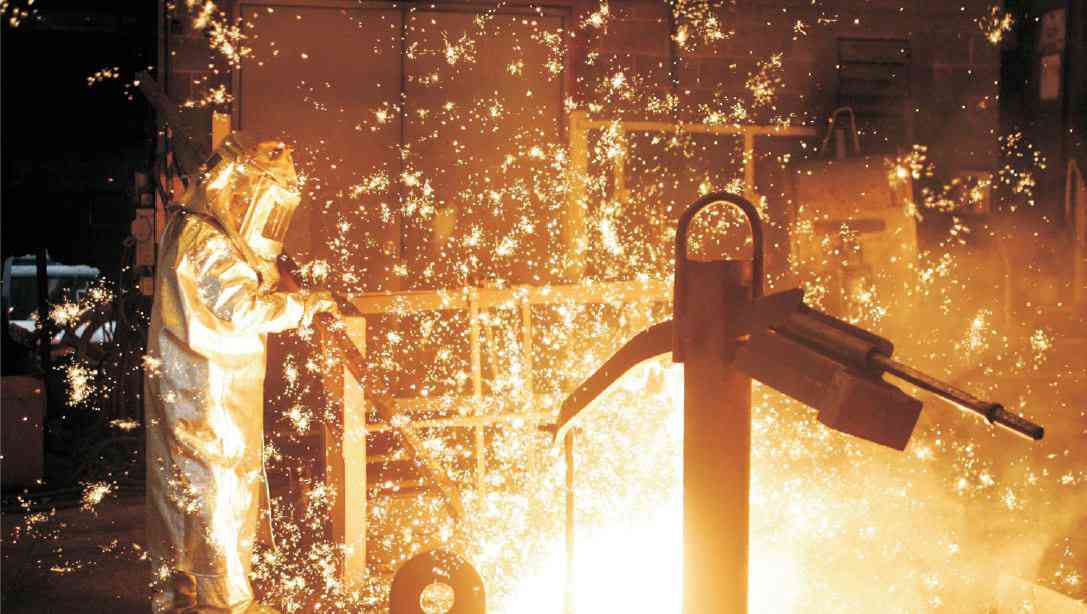

Fierul topit (cu o puritate de 90-95%, principala impuritate fiind cca 4% carbon) și scoria lichidă sunt scoase din vatră prin guri de scurgere la baza cuptorului.

De obicei, fierul topit este trimis direct la oțelărie, sub formă de încărcături de 300 de tone, în pichete de transfer în formă de torpilă, cu căptușeală refractară.

|

Scoria este scursă, la fiecare câteva ore, răcită și apoi trimisă pentru a fi tratată în vederea obținerii de subproduse, cum ar fi ciment și produse de izolare sau pentru a fi folosită la construcția de drumuri.

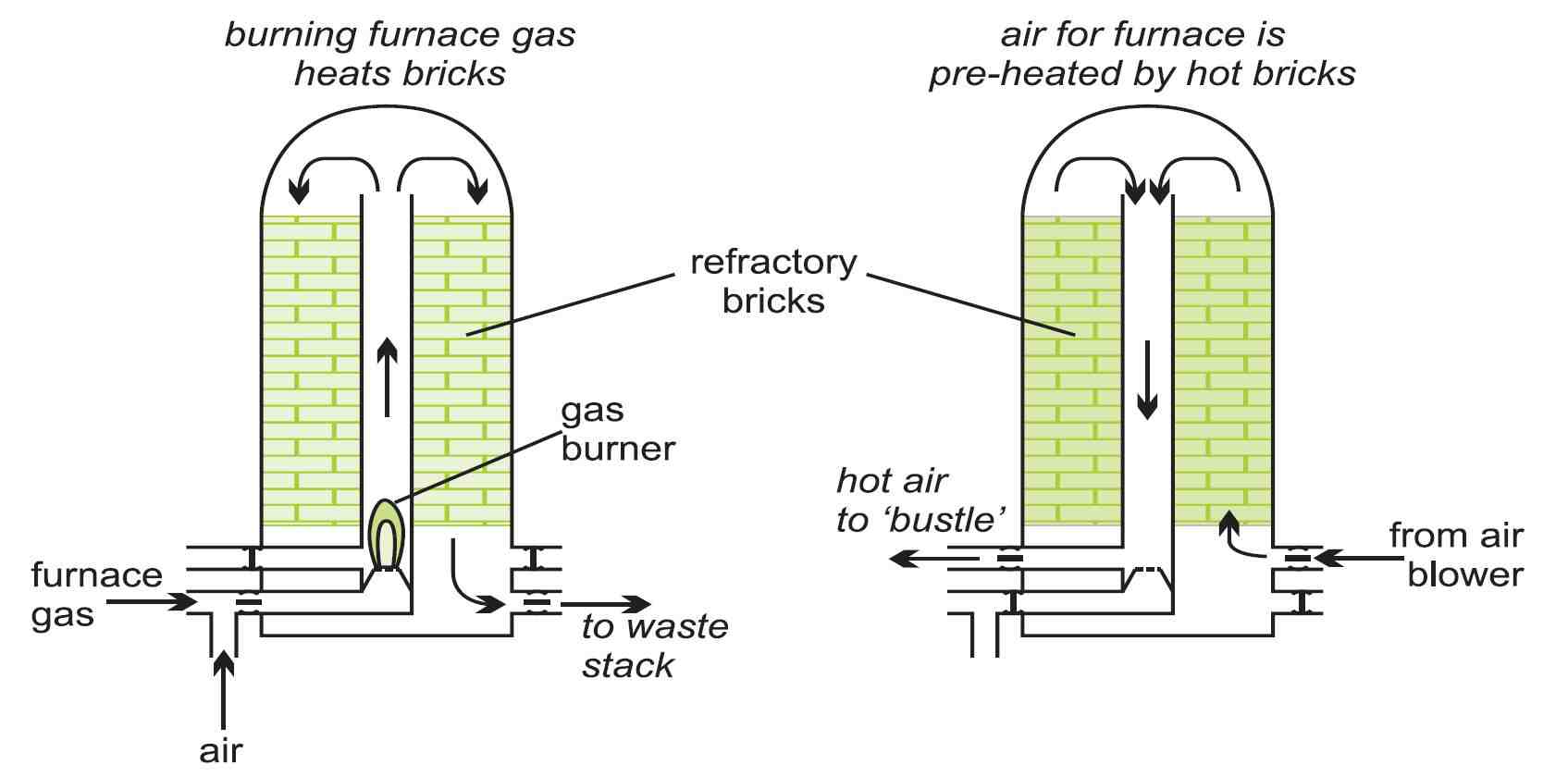

Gazul care iese din partea superioară a cuptorului conține azot, monoxid de carbon, dioxid de carbon, hidrogen, vapori de apă și praf. După îndepărtarea prafului, gazul, amestecat cu gaz natural, este utilizat ca și combustibil pentru a încălzi cărămizile ambalate în „sobe”.

Figura 5 Sobele de cărămidă utilizează căldura din gazele reziduale ale cuptorului pentru a preîncălzi aerul

care intră înainte ca acesta să treacă prin țeava de suflare

și prin tulere în furnal.

Căldura din aceste sobe este utilizată pentru a preîncălzi aerul de suflare. Aceste măsuri de economisire a energiei au un impact important asupra economiei generale a exploatării furnalului înalt. Alte măsuri includ utilizarea aerului îmbogățit cu oxigen în explozie, utilizarea hidrocarburilor ca și combustibili auxiliari, funcționarea cuptorului la o presiune mai mare, reducerea la minimum a utilizării calcarului și pregătirea materiilor prime astfel încât procesele chimice din cadrul cuptorului să se desfășoare mai rapid și să utilizeze o cantitate minimă de combustibil.

Îndepărtarea sulfului

|

Anumite oțeluri au nevoie de o concentrație foarte mică de sulf, ceea ce le poate face fragile și poate duce la defecțiuni structurale. Spre deosebire de alte impurități care sunt eliminate din metalul fierbinte prin oxidare în convertorul de oxigen, metoda cea mai economică de eliminare a sulfului din fierul fierbinte este înainte de procesul de fabricare a oțelului. Aceasta se face prin adăugarea unui reactiv. Adesea se folosește varul, dar magneziul este de multe ori mai eficient. Reactivii, cu azot ca gaz purtător, sunt injectați mult sub suprafața fierului topit, un proces cunoscut sub numele de injecție în adâncime. De exemplu: Scoria bogată în sulf generată în timpul procesului este îndepărtată prin degresarea rapidă a spumei pe măsură ce se formează. Figura 6 One World Trade Centre din Lower Manhattan, New York, folosește peste 40 000 de tone de oțel de înaltă structură Cea mai înaltă clădire din emisfera vestică este văzută aici la apusul soarelui. Cu permisiunea amabilă a lui Marco Vetch (Wikimedia Commons) |

|

Data ultimei modificări: 3 octombrie 2016