Usi del ferro

Una parte molto piccola del ferro è usata come ghisa. È pura al 92% circa e contiene un po’ di carbonio (2-5%) che la rende fragile, insieme a piccole quantità di silicio (1-3%), manganese, fosforo e zolfo, come impurità. Era tradizionalmente usato per prodotti come radiatori per il riscaldamento, caminetti, grondaie, bitte e pali della luce. Tuttavia, a causa della sua fragilità e tendenza alla ruggine, è stata sostituita da altri materiali per la maggior parte di questi usi, anche se gli oggetti in ghisa sono ancora fatti per le loro qualità estetiche.

Il ferro battuto contiene meno dello 0,15% di carbonio ed è stato fatto riducendo il minerale di ferro allo stato solido, e poi martellandolo per rimuovere le scorie. Poiché poteva essere piegato e martellato in forma, era usato per cancelli “tradizionali”, mobili da giardino e altri prodotti decorativi. Questi sono ora realizzati principalmente in acciaio, e il ferro battuto autentico non è più prodotto in alcuna quantità.

Produzione annuale di ferro

La rapida crescita economica in Cina è stata accompagnata da un’espansione delle industrie del ferro e dell’acciaio. Quasi il 50% di tutto il ferro prodotto nel mondo è fatto in Cina, con circa l’1% prodotto nel Regno Unito.

| Mondo | 1180 milioni di tonnellate |

| Cina | 710 milioni di tonnellate |

| Giappone | 84 milioni di tonnellate |

| India | 54 milioni di tonnellate |

| Russia | 51 milioni di tonnellate |

| Corea | 47 milioni di tonnellate |

| Brasile | 30 milioni di tonnellate |

| Germania | 28 milioni di tonnellate |

| USA | 26 milioni di tonnellate |

Dati da:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabbricazione del ferro

Il ferro viene prodotto per riduzione del minerale di ferro, che è spesso una miscela di ossidi, utilizzando carbonio, monossido di carbonio e idrogeno. Mentre l’altoforno è il processo di riduzione dominante, stanno emergendo altre tecnologie che operano su scala minore. Queste sono legate a luoghi dove c’è una fornitura abbondante di gas naturale o carbone di basso grado.

La fabbricazione del ferro ha due fasi, la preparazione delle materie prime e la riduzione dell’ossido di ferro a ferro.

(a) Preparazione delle materie prime

Il ferro è uno degli elementi più abbondanti sulla Terra e i suoi minerali contengono comunemente ossigeno, silicio, manganese, fosforo e zolfo. I minerali principali presenti nei minerali includono l’ematite (Fe2O3) e la magnetite (Fe3O4). Gran parte del minerale viene estratto in Australia, Brasile, Cina, India, Russia e Stati Uniti.

La maggior parte dei minerali contiene più del 60% di ferro e viene utilizzato allo stato minerale in un altoforno. I minerali che contengono meno di questo vengono prima frantumati e ridotti in polvere e concentrati per flottazione. Viene poi arrotolato in palline e riscaldato in un forno per produrre pellet grandi come biglie. Questo processo si svolge vicino alla miniera, riducendo il trasporto a lunga distanza del materiale di scarto (argille e altri silicati).

Il carbone, un solido poroso, fornisce il carbonio per le reazioni di riduzione ed è anche il principale combustibile usato nel forno. Viene prodotto in loco riscaldando il carbone a circa 1200 K in assenza di aria per un massimo di 20 ore in una batteria di forni da coke. Il residuo è il coke, e una serie di composti volatili viene scacciata. Si produce anche un gas, il gas di carbone (principalmente monossido di carbonio e idrogeno), e un catrame nero da cui si possono ottenere composti utili come il benzene. Il gas di carbone è usato come combustibile sul posto.

Figura 1 Minerale di ferro e carbone in attesa di essere usato in un altoforno a Ijmuiden vicino ad Amsterdam nei Paesi Bassi.

Per gentile concessione della World Steel Association.

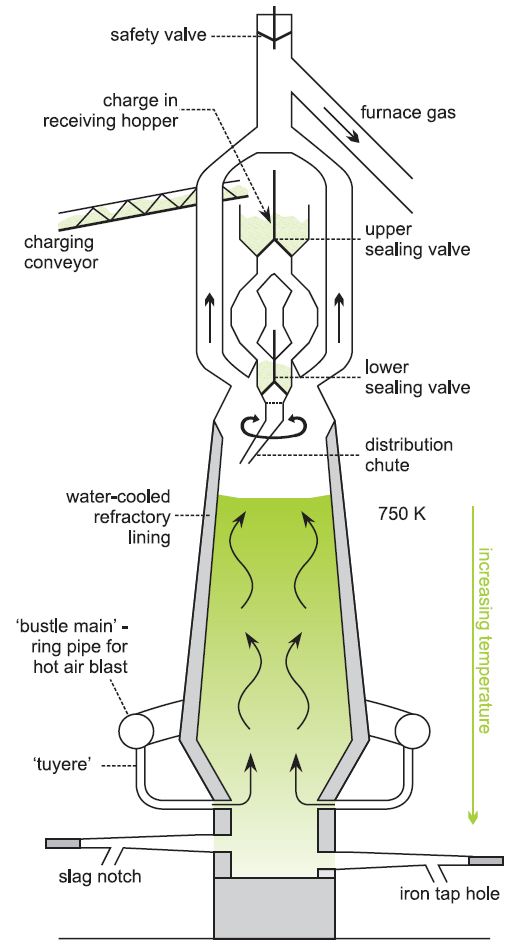

L’ossigeno è necessario per la combustione del combustibile (per creare un’alta temperatura) e partecipa anche alle reazioni del forno. Per aiutare a mantenere la temperatura del forno, l’aria viene fatta passare attraverso un tubo che circonda il forno (un tubo di scarico) e poi attraverso ugelli (tuyeres) nel forno (Figura 3) a circa 1500 K. Molti forni ora usano aria arricchita di ossigeno, che riduce la quantità di gas che passa attraverso il forno e assicura anche che le reazioni siano complete.

In alcuni forni il petrolio o il gas naturale viene iniettato con l’aria preriscaldata, sostituendo fino al 40% del coke. Questo riduce sia la dipendenza dal carbone che la necessità di trattare i sottoprodotti delle cokerie, che possono essere difficili da vendere. In alternativa, il carbone finemente polverizzato può essere iniettato direttamente come fluido nel forno, eliminando la necessità di forni da cokeria. Alcuni produttori stanno sperimentando l’uso di legno o plastica di scarto come combustibile.

(b) La riduzione dell’ossido di ferro a ferro (L’altoforno)

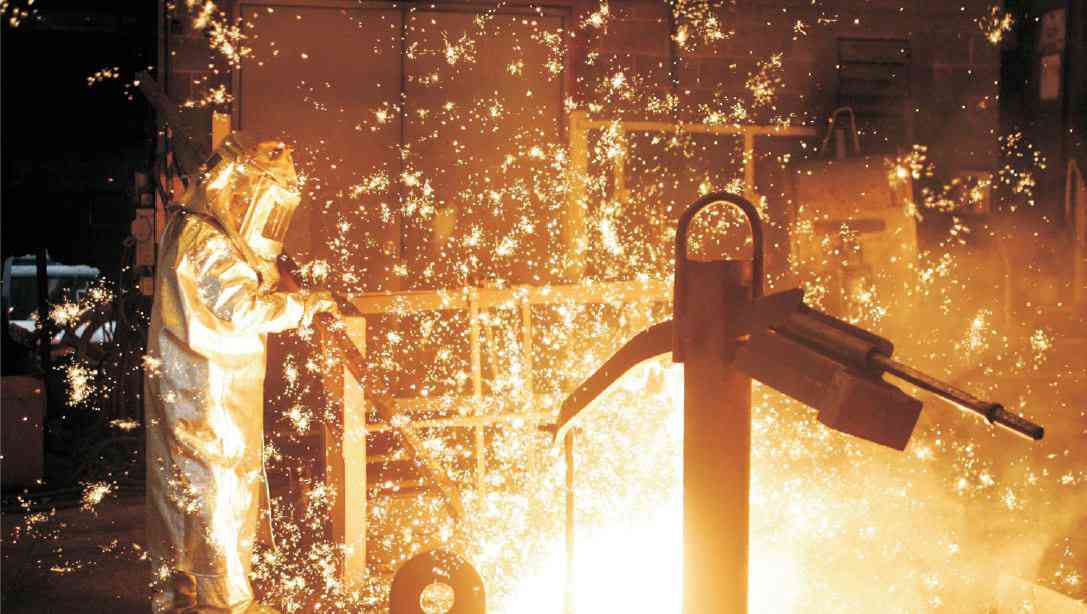

Gli altiforni sono grandi costruzioni di ingegneria, parte delle quali è un cilindro di acciaio alto fino a 30 m, rivestito con mattoni speciali in grado di sopportare temperature molto alte. Questi sono anche raffreddati ad acqua. Il punto più largo della fornace, il focolare sul fondo, è tipicamente 9 m di diametro, anche se può essere più grande. I forni funzionano più o meno continuamente fino a 15 anni con pressioni fino a 5 atmosfere e temperature interne superiori a 2000 K. Possono produrre fino a 10 000 tonnellate di ferro fuso al giorno, fino a 50 milioni di tonnellate durante la vita del forno.

|

L’altoforno utilizza minerale di ferro di alta qualità o pellet di minerale di ferro insieme a coke e calcare. In un moderno altoforno, la massa di ogni componente e i tempi della sua aggiunta al forno sono controllati dal computer, rispondendo automaticamente alle condizioni prevalenti in quel momento nel forno. I componenti vengono aggiunti in piccole quantità ogni 10-15 minuti nella parte superiore della fornace.

Si lascia accumulare una pressione di circa 1,7 atm nella fornace, dando una migliore combustione del coke e degli altri combustibili e una maggiore produzione di ferro.

L’aria calda arricchita di ossigeno viene soffiata vicino al fondo, i tubi sono conosciuti come tuyeres (Figura 3). Molte reazioni avvengono mentre i gas salgono verso l’alto.

Il coke reagisce con l’ossigeno nell’esplosione per formare monossido di carbonio, un agente riducente:

Se viene usato petrolio o gas naturale, gli idrocarburi producono un secondo agente riducente, l’idrogeno:

Figura 3 Un altoforno per ridurre il minerale di ferro a ferro.

Le temperature variano all’interno del forno, le temperature più alte sono in basso e le più basse in alto, e così le varie reazioni avvengono a livelli diversi nel forno.

Nella parte superiore del forno, a circa 750 K (sotto il punto di fusione del ferro), i composti di ferro(III) sono ridotti a ferro(II) (per esempio Fe2O3 a FeO) da monossido di carbonio e idrogeno. Più in basso nel forno, dove è più caldo, la riduzione a ferro è completata.

Le equazioni complessive per la riduzione possono essere espresse come:

Il ferro fuso scende e si raccoglie sul fondo del forno. Mentre scende assorbe carbonio, fosforo, zolfo e piccole quantità di altri elementi come manganese e silicio dai minerali, dal coke e dal calcare.

Nelle regioni del forno dove la temperatura è più alta di 1150 K il calcare si dissocia, producendo ossido di calcio:

L’ossido di calcio, che è una base, reagisce con le impurità acide del minerale, formando una scoria alluminosilicata. Questo assorbe anche molto dello zolfo presente nelle varie materie prime. Le scorie liquide scorrono verso il fondo del forno, formando uno strato sopra il ferro fuso.

Il ferro fuso (di una purezza del 90-95%, la principale impurità è circa il 4% di carbonio) e le scorie liquide vengono rimosse dal focolare attraverso dei fori di intercettazione alla base del forno.

Di solito il ferro fuso viene inviato direttamente all’acciaieria in carichi da 300 tonnellate in siviere di trasferimento a forma di siluro rivestite di refrattario.

|

Le scorie vengono fatte defluire, ogni poche ore, raffreddate e poi inviate al trattamento per fare sottoprodotti come cemento e prodotti isolanti o per essere usate per la costruzione di strade.

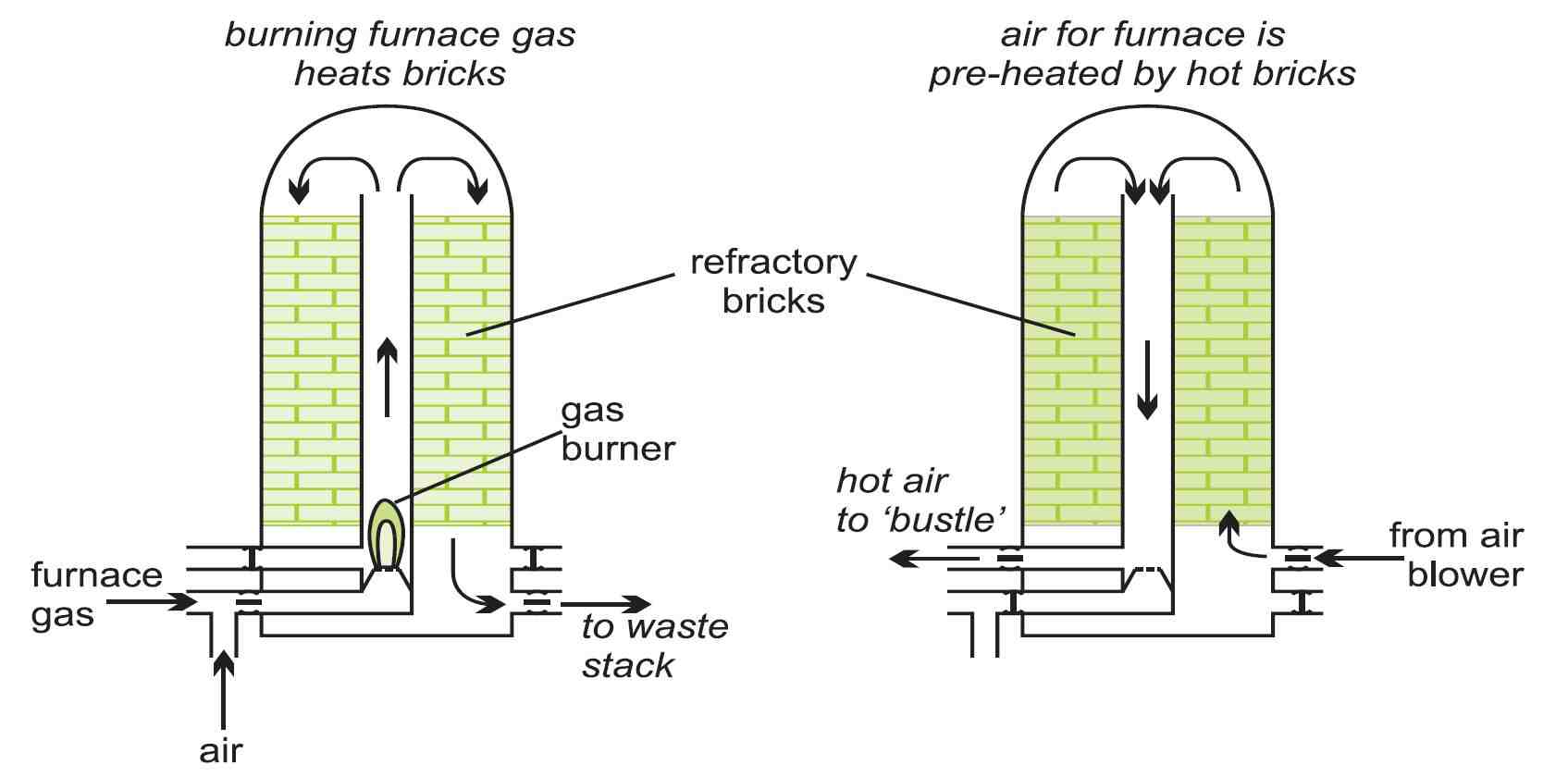

Il gas che esce dalla cima del forno contiene azoto, monossido di carbonio, biossido di carbonio, idrogeno, vapore acqueo e polvere. Dopo aver rimosso la polvere, il gas, mescolato al gas naturale, è usato come combustibile per riscaldare i mattoni impacchettati nelle ‘stufe’.

Figura 5 Le stufe per mattoni usano il calore dei gas di scarto del forno per preriscaldare l’aria in entrata prima che passi attraverso il tubo di scarico

e i tuyeres nell’altoforno.

Il calore di queste stufe è usato per preriscaldare l’aria di scarico. Queste misure di risparmio energetico hanno un impatto importante sull’economia generale del funzionamento dell’altoforno. Altre misure includono l’uso di aria arricchita di ossigeno nell’esplosione, l’uso di idrocarburi come combustibili ausiliari, il funzionamento del forno ad una pressione più alta, la riduzione al minimo dell’uso di calcare e la preparazione delle materie prime in modo che i processi chimici all’interno del forno avvengano più rapidamente e usino la minima quantità di combustibile.

Rimozione dello zolfo

|

Alcuni acciai hanno bisogno di una concentrazione molto bassa di zolfo, che può renderli fragili e portare a cedimenti strutturali. A differenza di altre impurità che vengono rimosse dal metallo caldo per ossidazione nel convertitore di ossigeno, il metodo più economico per rimuovere lo zolfo dal ferro caldo è prima del processo di produzione dell’acciaio. Si fa aggiungendo un reagente. Spesso si usa la calce, ma il magnesio è molto più efficace. I reagenti, con l’azoto come gas di trasporto, sono iniettati ben al di sotto della superficie del ferro fuso, un processo noto come iniezione profonda. Per esempio: Le scorie ricche di zolfo generate durante il processo vengono rimosse scremando rapidamente la schiuma che si forma. Figura 6 Il One World Trade Centre a Lower Manhattan, New York City, usa oltre 40 000 tonnellate di acciaio ad alta struttura L’edificio più alto dell’emisfero occidentale è visto qui al tramonto. Per gentile concessione di Marco Vetch (Wikimedia Commons) |

|

Data ultima modifica: 3 ottobre 2016