Utilisations du fer

Une très faible proportion du fer est utilisée comme fonte. Elle est pure à environ 92% et contient un peu de carbone (2-5%) qui la rend cassante, ainsi que de plus petites quantités de silicium (1-3%), de manganèse, de phosphore et de soufre, comme impuretés. Il était traditionnellement utilisé pour des produits tels que les radiateurs de chauffage, les cheminées, les gouttières, les bornes et les lampadaires. Cependant, en raison de sa fragilité et de sa tendance à la rouille, elle a été remplacée par d’autres matériaux pour la plupart de ces utilisations, bien que des objets en fonte soient encore fabriqués pour leurs qualités esthétiques.

Le fer forgé contient moins de 0,15 % de carbone et était fabriqué en réduisant le minerai de fer à l’état solide, puis en le martelant pour éliminer les scories. Comme il pouvait être plié et martelé en forme, il était utilisé pour les portails « traditionnels », les meubles de jardin et d’autres produits décoratifs. Ceux-ci sont maintenant fabriqués principalement en acier, et le véritable fer forgé n’est plus produit en quantité.

Production annuelle de fer

La croissance économique rapide de la Chine s’est accompagnée d’une expansion des industries du fer et de l’acier. Près de 50% de tout le fer produit dans le monde est fabriqué en Chine, avec environ 1% produit au Royaume-Uni.

| Monde | 1180 millions de tonnes |

| Chine | 710 millions de tonnes |

| Japon | 84 millions de tonnes |

| Inde | 54 millions de tonnes |

| Russie | 51 million de tonnes |

| Corée | 47 millions de tonnes |

| Brésil | 30 millions de tonnes |

| Allemagne | 28 millions de tonnes |

| US | 26 millions de tonnes |

Données de :

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabrication de fer

Le fer est produit par réduction du minerai de fer, qui est souvent un mélange d’oxydes, en utilisant du carbone, du monoxyde de carbone et de l’hydrogène. Si le haut fourneau est le procédé de réduction dominant, d’autres technologies émergent qui fonctionnent à plus petite échelle. Elles sont liées aux endroits où il y a un approvisionnement abondant en gaz naturel ou en charbon de qualité inférieure.

La fabrication du fer comporte deux étapes, la préparation des matières premières et la réduction de l’oxyde de fer en fer.

(a) Préparation des matières premières

Le fer est l’un des éléments les plus abondants sur Terre et ses minerais contiennent couramment de l’oxygène, du silicium, du manganèse, du phosphore et du soufre. Les principaux minéraux présents dans les minerais sont l’hématite (Fe2O3) et la magnétite (Fe3O4). Une grande partie du minerai est exploitée en Australie, au Brésil, en Chine, en Inde, en Russie et aux États-Unis.

La plupart des minerais contiennent plus de 60 % de fer et sont utilisés à l’état minéral dans un haut fourneau. Le minerai qui en contient moins est d’abord concassé et broyé en poudre, puis concentré par flottation. Il est ensuite roulé en boules et chauffé dans un four pour produire des boulettes de la taille d’une bille. Ce processus se déroule à proximité de la mine, ce qui réduit le transport sur de longues distances des déchets (argiles et autres silicates).

Le coke, un solide poreux, fournit du carbone pour les réactions de réduction et est également le principal combustible utilisé dans le four. Il est fabriqué sur place en chauffant du charbon à environ 1200 K en l’absence d’air pendant jusqu’à 20 heures dans une batterie de fours à coke. Le résidu est du coke, et une gamme de composés volatils est chassée. Un gaz, le gaz de houille (principalement du monoxyde de carbone et de l’hydrogène), et un goudron noir à partir duquel on peut obtenir des composés utiles comme le benzène, sont également produits. Le gaz de houille est utilisé comme combustible sur place.

Figure 1 Minerai de fer et charbon attendant d’être utilisés dans un haut fourneau à Ijmuiden près d’Amsterdam aux Pays-Bas.

Avec l’aimable autorisation de la World Steel Association.

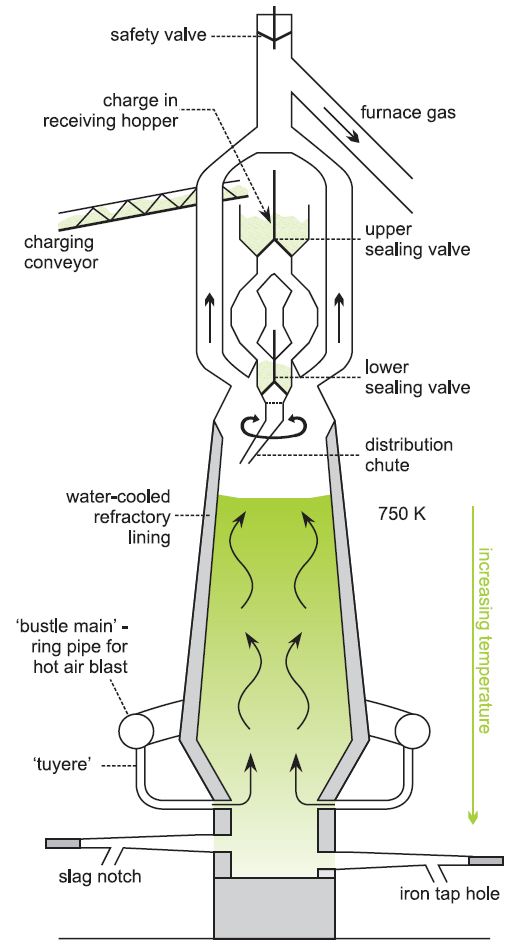

L’oxygène est nécessaire pour la combustion du combustible (pour créer une température élevée) et participe également aux réactions du fourneau. Afin d’aider à maintenir la température du four, l’air passe par un tuyau qui fait le tour du four (un tuyau de buste), puis par des buses (tuyères) dans le four (figure 3) à environ 1500 K. De nombreux fours utilisent maintenant de l’air enrichi en oxygène, ce qui réduit la quantité de gaz passant dans le four et garantit également que les réactions sont complètes.

Dans certains fours, le pétrole ou le gaz naturel est injecté avec l’air préchauffé, remplaçant jusqu’à 40% du coke. Cela réduit à la fois la dépendance au charbon et la nécessité de traiter les sous-produits des fours à coke, qui peuvent être difficiles à vendre. Une autre solution consiste à injecter du charbon finement pulvérisé directement sous forme de fluide dans le four, ce qui élimine le besoin de fours à coke. Certains fabricants expérimentent l’utilisation de déchets de bois ou de plastiques comme combustible.

(b) La réduction de l’oxyde de fer en fer (Le haut fourneau)

Les hauts fourneaux sont de grandes constructions d’ingénierie, dont une partie est un cylindre d’acier pouvant atteindre 30 m de haut, revêtu de briques spéciales capables de supporter de très hautes températures. Ils sont également refroidis par eau. Le point le plus large du four, le foyer au fond, a généralement un diamètre de 9 m, mais il peut être plus grand. Les fours fonctionnent plus ou moins continuellement pendant une période pouvant aller jusqu’à 15 ans à des pressions allant jusqu’à 5 atmosphères, et à des températures internes dépassant 2000 K. Ils peuvent produire jusqu’à 10 000 tonnes de fer en fusion par jour, jusqu’à 50 millions de tonnes pendant la durée de vie du four.

|

Le haut fourneau utilise soit du minerai de fer de haute qualité, soit les boulettes de minerai de fer avec du coke et du calcaire. Dans un haut fourneau moderne, la masse de chaque composant et le moment de son ajout au fourneau sont contrôlés par ordinateur, répondant automatiquement aux conditions prévalant à ce moment-là dans le fourneau. Les composants sont ajoutés en petites quantités toutes les 10 à 15 minutes au sommet du four.

On laisse une pression d’environ 1,7 atm s’accumuler dans le four, ce qui permet une meilleure combustion du coke et des autres combustibles et une production plus élevée de fer.

L’air chaud enrichi en oxygène est insufflé près du fond, les tuyaux étant appelés tuyeaux (figure 3). De nombreuses réactions ont lieu lorsque les gaz se frayent un chemin vers le haut.

Le coke réagit avec l’oxygène dans le souffle pour former du monoxyde de carbone, un agent réducteur :

Si l’on utilise du pétrole ou du gaz naturel, les hydrocarbures produisent un second agent réducteur, l’hydrogène :

Figure 3 Un haut fourneau pour réduire le minerai de fer en fer.

Les températures varient à l’intérieur du four, les températures les plus élevées étant au fond et les plus basses au sommet, et les diverses réactions ont donc lieu à différents niveaux du four.

Près du sommet du four, à environ 750 K (sous le point de fusion du fer), les composés du fer(III) sont réduits en fer(II) (par exemple Fe2O3 en FeO) par le monoxyde de carbone et l’hydrogène. Plus bas dans le four, où il fait plus chaud, la réduction en fer est achevée.

Les équations globales de la réduction peuvent être exprimées comme suit :

Le fer fondu coule et s’accumule au fond du four. En descendant, il absorbe du carbone, du phosphore, du soufre et de petites quantités d’autres éléments comme le manganèse et le silicium provenant des minerais, du coke et du calcaire.

Dans les régions du four où la température est supérieure à 1150 K, le calcaire se dissocie, produisant de l’oxyde de calcium :

L’oxyde de calcium, qui est une base, réagit avec les impuretés acides du minerai, formant un laitier d’aluminosilicate. Celui-ci absorbe également une grande partie du soufre présent dans les différentes matières premières. Le laitier liquide s’écoule au fond du four, formant une couche sur le fer fondu.

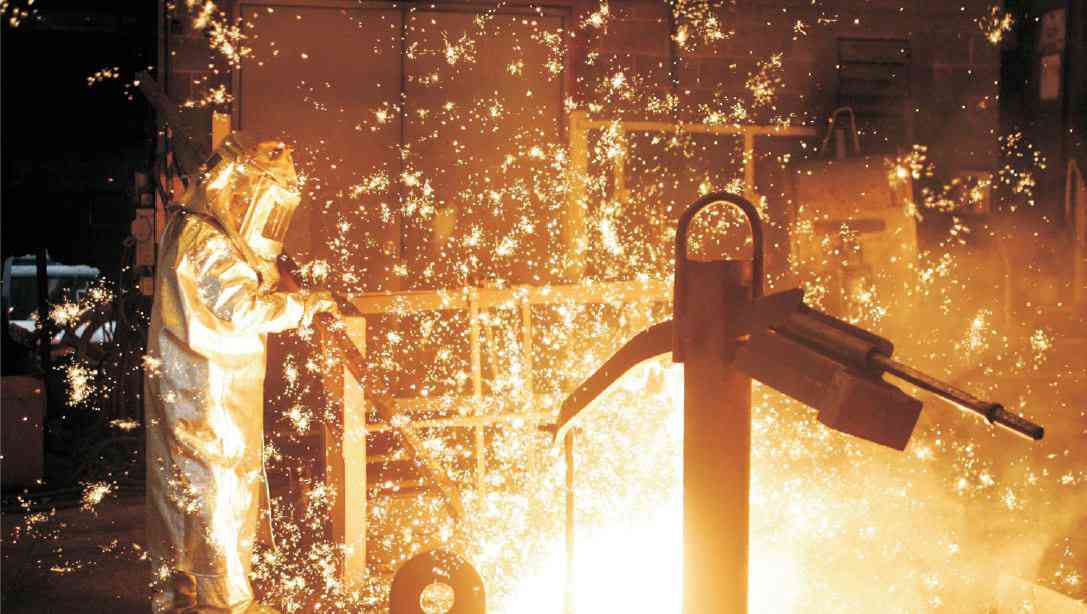

Le fer fondu (d’une pureté de 90 à 95 %, la principale impureté étant environ 4 % de carbone) et le laitier liquide sont évacués de la sole par des trous de coulée à la base du four.

En général, le fer en fusion est envoyé directement à l’aciérie sous forme de chargements de 300 tonnes dans des poches de transfert en forme de torpille à revêtement réfractaire.

|

Les scories sont écoulées, toutes les quelques heures, refroidies puis envoyées pour être traitées afin de fabriquer des sous-produits tels que le ciment et les produits d’isolation ou pour être utilisées pour la construction de routes.

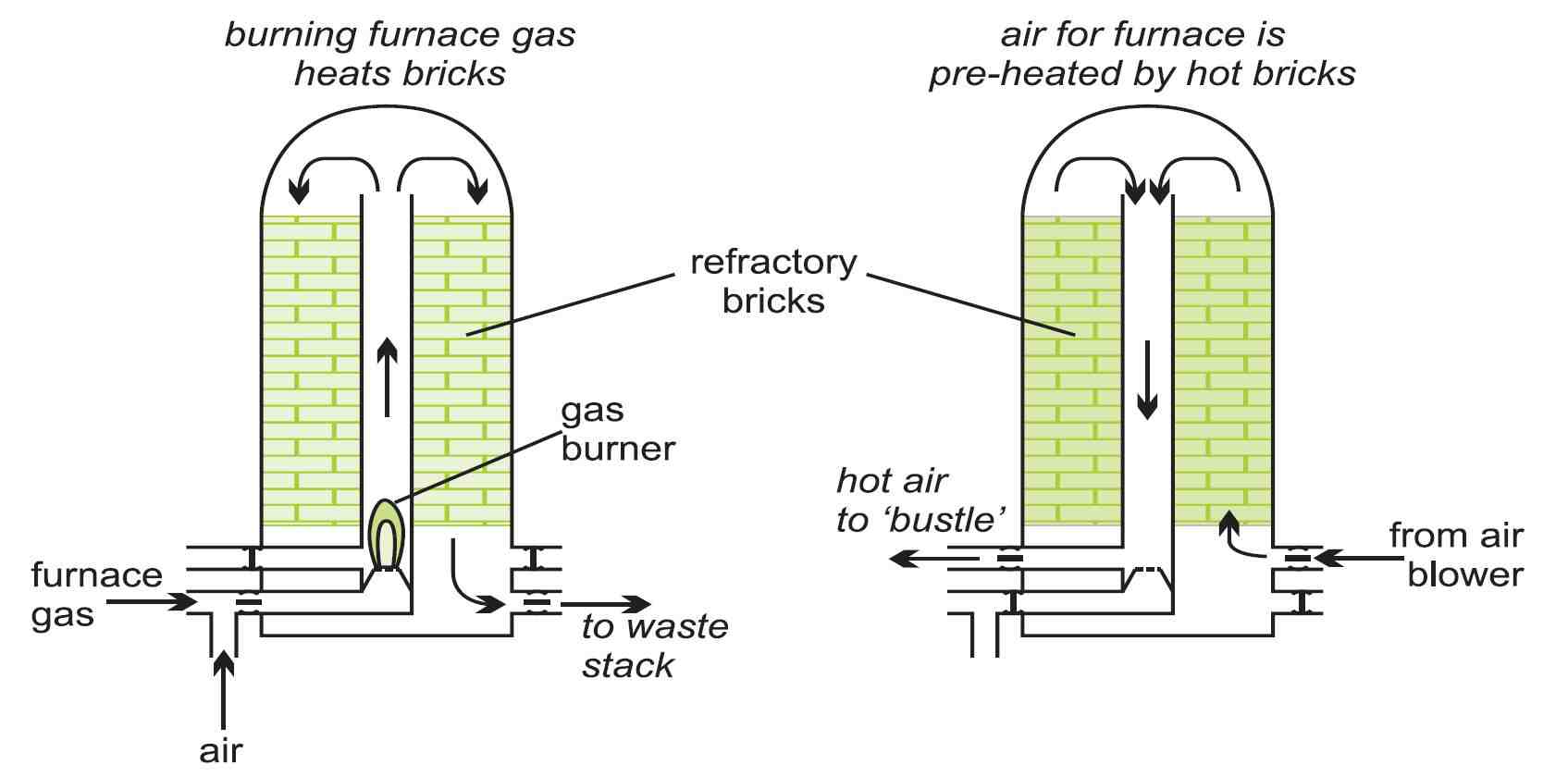

Le gaz sortant du haut du four contient de l’azote, du monoxyde de carbone, du dioxyde de carbone, de l’hydrogène, de la vapeur d’eau et de la poussière. Après avoir été dépoussiéré, ce gaz, mélangé à du gaz naturel, est utilisé comme combustible pour chauffer des briques emballées dans des » poêles « .

Figure 5 Les poêles à briques utilisent la chaleur des gaz résiduels du four pour préchauffer l’air

entrant avant qu’il ne passe par le tuyau de buste

et les tuyères dans le haut fourneau.

La chaleur de ces poêles est utilisée pour préchauffer l’air soufflé. Ces mesures d’économie d’énergie ont un impact important sur l’économie globale du fonctionnement du haut fourneau. D’autres mesures comprennent l’utilisation d’air enrichi en oxygène dans le souffle, l’utilisation d’hydrocarbures comme combustibles auxiliaires, le fonctionnement du four à une pression plus élevée, la minimisation de l’utilisation de calcaire, et la préparation des matières premières de sorte que les processus chimiques à l’intérieur du four se déroulent plus rapidement et utilisent la quantité minimale de combustible.

Élimination du soufre

|

Certains aciers ont besoin d’une très faible concentration de soufre, qui peut les rendre cassants et peut entraîner une défaillance structurelle. Contrairement aux autres impuretés qui sont éliminées du métal chaud par oxydation dans le convertisseur d’oxygène, la méthode la plus économique pour éliminer le soufre du fer chaud se fait avant le processus de fabrication de l’acier. Cela se fait par l’ajout d’un réactif. On utilise souvent de la chaux, mais le magnésium est beaucoup plus efficace. Les réactifs, avec l’azote comme gaz porteur, sont injectés bien en dessous de la surface du fer en fusion, un procédé connu sous le nom d’injection profonde. Par exemple : Les scories riches en soufre générées au cours du processus sont éliminées en écumant rapidement l’écume au fur et à mesure qu’elle se forme. Figure 6 Le One World Trade Centre dans le Lower Manhattan, à New York, utilise plus de 40 000 tonnes d’acier de haute structure Le plus haut bâtiment de l’hémisphère occidental est vu ici au coucher du soleil. Avec l’aimable autorisation de Marco Vetch (Wikimedia Commons) |

|

Date de la dernière modification : 3 octobre 2016