Användning av järn

En mycket liten del av järnet används som gjutjärn. Det är ungefär 92 % rent och innehåller en del kol (2-5 %) som gör det sprött, tillsammans med mindre mängder kisel (1-3 %), mangan, fosfor och svavel, som föroreningar. Det användes traditionellt till produkter som värmeradiatorer, eldstäder, hängrännor, pollare och lyktstolpar. På grund av dess sprödhet och rostbenägenhet har det dock ersatts av andra material för de flesta av dessa användningsområden, även om gjutjärnsföremål fortfarande tillverkas för sina estetiska kvaliteter.

Smidejärn innehåller mindre än 0,15 % kol och tillverkades genom att järnmalm reducerades i fast tillstånd och sedan hamrades för att avlägsna slaggen. Eftersom det kunde böjas och hamras i form användes det till ”traditionella” grindar, trädgårdsmöbler och andra dekorativa produkter. Dessa tillverkas numera mestadels av stål, och äkta smidesjärn tillverkas inte längre i någon mängd.

Årlig produktion av järn

Den snabba ekonomiska tillväxten i Kina har åtföljts av en expansion inom järn- och stålindustrin. Nästan 50 % av allt järn som produceras i världen tillverkas i Kina, medan cirka 1 % tillverkas i Storbritannien.

| Världen | 1180 miljoner ton |

| Kina | 710 miljoner ton |

| Japan | 84 miljoner ton |

| Indien | 54 miljoner ton |

| Ryssland | 51 miljoner ton |

| Korea | 47 miljoner ton |

| Brasilien | 30 miljoner ton |

| Tyskland | 28 miljoner ton |

| USA | 26 miljoner ton |

Data från:

U.S. S. Geological Survey, Mineral Commodity Summaries, 2016.

Hantering av järn

Järn framställs genom reduktion av järnmalm, som ofta är en blandning av oxider, med hjälp av kol, kolmonoxid och väte. Även om masugnen är den dominerande reduktionsprocessen är andra tekniker på frammarsch som fungerar i mindre skala. Dessa är kopplade till platser där det finns en riklig tillgång på naturgas eller lågvärdigt kol.

Herställningen av järn sker i två steg, beredning av råvaror och reduktion av järnoxid till järn.

(a) Beredning av råvaror

Järn är ett av de mest rikliga grundämnena på jorden och dess malmer innehåller vanligen syre, kisel, mangan, fosfor och svavel. De viktigaste mineralerna som finns i malmer är hematit (Fe2O3) och magnetit (Fe3O4). En stor del av malmen bryts i Australien, Brasilien, Kina, Indien, Ryssland och USA.

De flesta malmer innehåller mer än 60 % järn och används i sitt mineraltillstånd i en masugn. Malmer som innehåller mindre än detta krossas och mals först till ett pulver och koncentreras genom flotation. Det rullas sedan till bollar och värms upp i en ugn för att producera pellets i storlek av kulor. Denna process äger rum i närheten av gruvan, vilket minskar den långa transporten av avfallsmaterial (lera och andra silikater).

Koks, ett poröst fast ämne, ger kol för reduktionsreaktionerna och är också det huvudsakliga bränslet som används i ugnen. Den framställs på plats genom att kol värms upp till ca 1200 K i frånvaro av luft i upp till 20 timmar i ett batteri av koksugnar. Återstoden är koks och en rad flyktiga föreningar drivs bort. En gas, kolgas (huvudsakligen kolmonoxid och väte), och en svart tjära från vilken användbara föreningar som bensen kan erhållas, produceras också. Kolgasen används som bränsle på plats.

Figur 1 Järnmalm och kol som väntar på att användas i en masugn i Ijmuiden nära Amsterdam i Nederländerna.

Med vänligt tillstånd av World Steel Association.

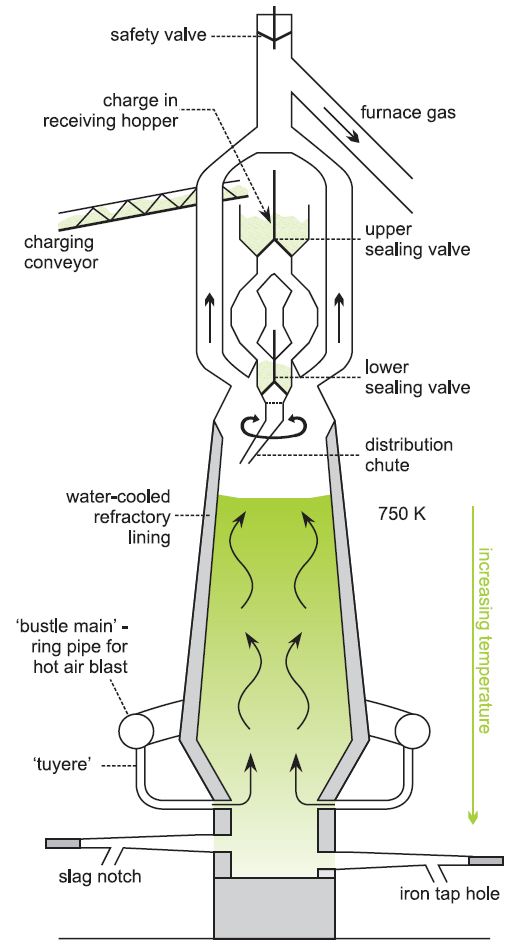

Syrgas behövs för att bränna bränslet (för att skapa en hög temperatur) och deltar också i reaktionerna i ugnen. För att bidra till att hålla temperaturen i ugnen leds luften genom ett rör som går runt ugnen (ett bustle pipe) och sedan genom munstycken (tuyeres) in i ugnen (figur 3) vid cirka 1 500 K. Många ugnar använder numera syreberikad luft, vilket minskar mängden gaser som passerar genom ugnen och även säkerställer att reaktionerna är kompletta.

I vissa ugnar sprutas olja eller naturgas in tillsammans med den föruppvärmda luften, vilket ersätter upp till 40 % av koks. Detta minskar både beroendet av kol och behovet av att bearbeta biprodukter från koksugnarna, som kan vara svåra att sälja. Alternativt kan fint pulveriserat kol injiceras direkt som en vätska i ugnen, vilket eliminerar behovet av koksugnar. Vissa tillverkare experimenterar med att använda träavfall eller plast som bränsle.

(b) Reduktion av järnoxid till järn (masugnen)

Högugnar är stora tekniska konstruktioner, där en del består av en upp till 30 meter hög stålcylinder, som är fodrad med speciella tegelstenar som klarar mycket höga temperaturer. Dessa är också vattenkylda. Ugnens bredaste punkt, härden i botten, är vanligtvis 9 m i diameter, även om den kan vara större. Ugnarna arbetar mer eller mindre kontinuerligt i upp till 15 år med tryck på upp till 5 atmosfärer och inre temperaturer på över 2 000 K. De kan producera så mycket som 10 000 ton smält järn per dag, upp till 50 miljoner ton under ugnens livstid.

|

I masugnen används antingen högkvalitativ järnmalm eller järnmalmspellets tillsammans med koks och kalksten. I en modern masugn är massan av varje komponent och tidpunkten för dess tillsats i ugnen datorstyrda och reagerar automatiskt på de förhållanden som råder vid den tidpunkten i ugnen. Komponenterna tillsätts i små mängder var 10-15:e minut i toppen av ugnen.

Ett tryck på ca 1,7 atm tillåts byggas upp i ugnen, vilket ger en bättre förbränning av koks och andra bränslen och en högre produktion av järn.

Varm syreberikad luft blåses in nära botten, rören är så kallade tuyeres (figur 3). Många reaktioner äger rum när gaserna tar sig uppåt.

Koks reagerar med syret i masugnen och bildar kolmonoxid, ett reduktionsmedel:

Om olja eller naturgas används bildar kolvätena ett andra reduktionsmedel, vätgas:

Figur 3 En masugn för reduktion av järnmalm till järn.

Temperaturerna varierar inom ugnen, de högsta temperaturerna är i botten och de lägsta i toppen, och därför sker de olika reaktionerna på olika nivåer i ugnen.

Närmast i toppen av ugnen, vid cirka 750 K (under järnets smältpunkt), reduceras järn(III)-föreningar till järn(II) (till exempel Fe2O3 till FeO) med hjälp av kolmonoxid och väte. Längre ner i ugnen, där det är varmare, fullbordas reduktionen till järn.

De övergripande ekvationerna för reduktionen kan uttryckas som:

Det smälta järnet rinner ner och samlas i botten av ugnen. När det sjunker absorberar det kol, fosfor, svavel och små mängder av andra element som mangan och kisel från malmen, koks och kalksten.

I områden av ugnen där temperaturen är högre än 1150 K dissocieras kalksten och bildar kalciumoxid:

Kalciumoxid, som är en bas, reagerar med sura föroreningar i malmen och bildar en aluminiumsilikat slagg. Denna absorberar också mycket av det svavel som finns i de olika råvarorna. Den flytande slaggen rinner till botten av ugnen och bildar ett lager ovanpå det smälta järnet.

Det smälta järnet (med en renhetsgrad på 90-95 %, där den viktigaste föroreningen är ca 4 % kol) och den flytande slaggen avlägsnas från härden genom kranhål i botten av ugnen.

I vanliga fall skickas det smälta järnet direkt till stålverket som 300-tonslaster i eldfasta, torpedformade överföringsskänkar.

|

Slaggen rinner av, med några timmars mellanrum, kyls och skickas sedan för behandling för att göra biprodukter som cement och isoleringsprodukter eller för att användas för vägbyggen.

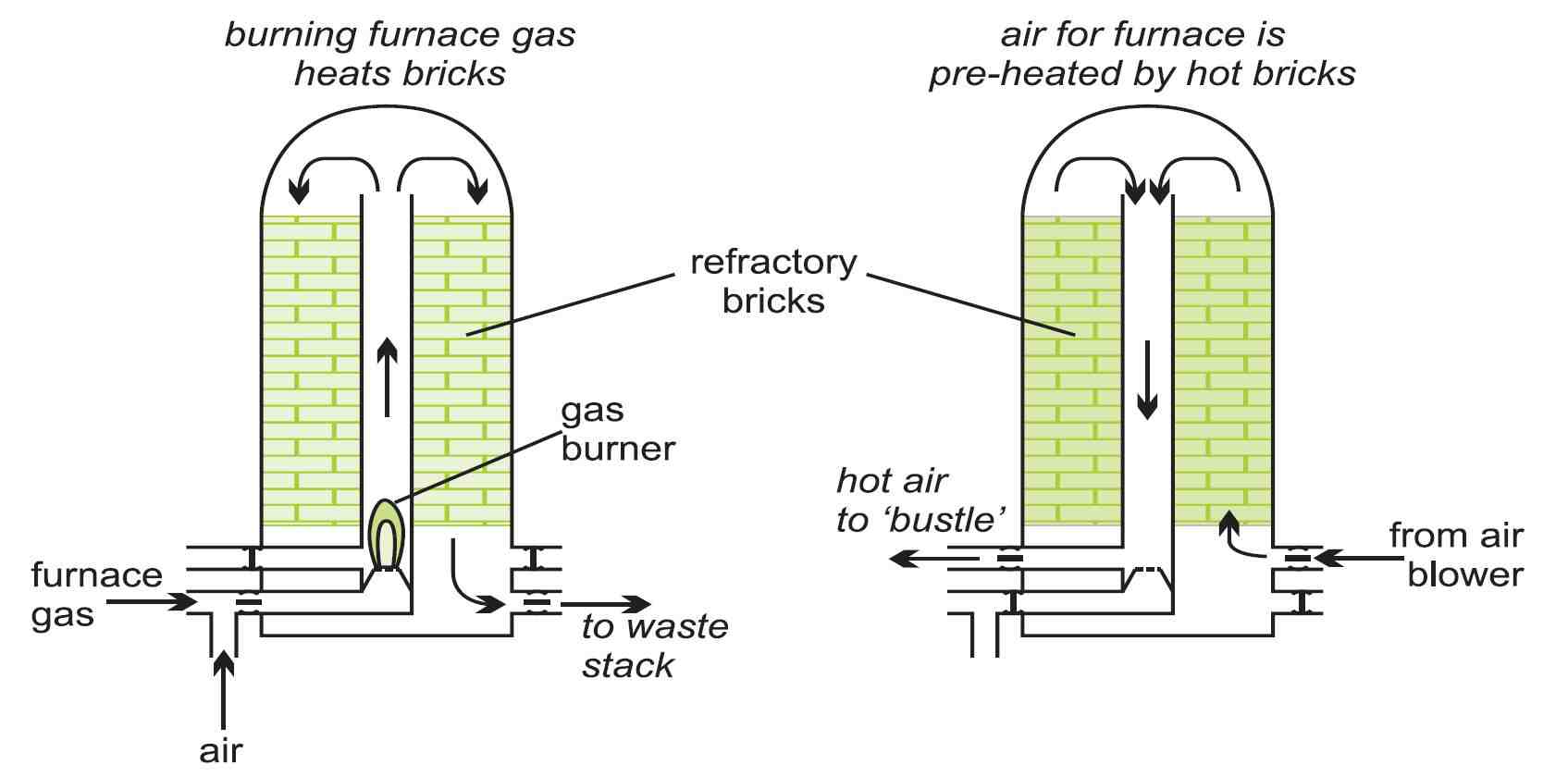

Gasen som kommer ut från toppen av ugnen innehåller kväve, kolmonoxid, koldioxid, väte, vattenånga och stoft. Efter att stoftet avlägsnats används gasen, blandad med naturgas, som bränsle för att värma tegelstenar packade i ”ugnar”.

Figur 5 Tegelugnar använder värmen från ugnsgaserna för att förvärma den

inkommande luften innan den passerar genom byströret

och tuyerna in i masugnen.

Värmen från dessa ugnar används för att förvärma luftstöten. Dessa energibesparande åtgärder har en viktig inverkan på den totala ekonomin för masugnsdriften. Andra åtgärder omfattar användning av syreberikad luft i sprängningen, användning av kolväten som hjälpbränsle, drift av ugnen vid högre tryck, minimering av användningen av kalksten och beredning av råvarorna så att de kemiska processerna i ugnen sker snabbare och med minsta möjliga bränsleförbrukning.

Förhindrande av svavel

|

Vissa stål behöver en mycket låg koncentration av svavel, vilket kan göra dem spröda och kan leda till strukturfel. Till skillnad från andra föroreningar som avlägsnas från den heta metallen genom oxidation i syrekonverteraren är den mest ekonomiska metoden för att avlägsna svavel från det heta järnet före ståltillverkningsprocessen. Det görs genom att tillsätta en reagens. Ofta används kalk, men magnesium är många gånger effektivare. Reagenserna, med kväve som bärgas, injiceras långt under ytan av det smälta järnet, en process som kallas djupinjektion. Till exempel: Svavlerik slagg som bildas under processen avlägsnas genom att snabbt skumma av skummet när det bildas. Figur 6 One World Trade Centre på nedre Manhattan i New York använder sig av mer än 40 000 ton högt konstruktionsstål Den högsta byggnaden på det västra halvklotet ses här vid solnedgången. Med vänligt tillstånd av Marco Vetch (Wikimedia Commons) |

|

Senaste ändring: 3 oktober 2016