Zastosowanie żelaza

Bardzo niewielka część żelaza jest używana jako żeliwo. Jest ono czyste w około 92% i zawiera trochę węgla (2-5%), który czyni je kruchym, oraz mniejsze ilości krzemu (1-3%), manganu, fosforu i siarki, jako zanieczyszczeń. Tradycyjnie był wykorzystywany do produkcji takich wyrobów jak grzejniki, kominki, rynny, pachołki i latarnie. Jednak ze względu na swoją kruchość i skłonność do rdzewienia, został zastąpiony przez inne materiały do większości z tych zastosowań, chociaż przedmioty z żeliwa są nadal wykonywane ze względu na ich walory estetyczne.

Żelazo kute zawiera mniej niż 0,15% węgla i zostało wykonane przez redukcję rudy żelaza w stanie stałym, a następnie młotkowanie w celu usunięcia żużla. Ponieważ mogło być gięte i młotkowane do kształtu, było używane do „tradycyjnych” bram, mebli ogrodowych i innych produktów dekoracyjnych. Obecnie są one wykonywane głównie ze stali, a prawdziwe kute żelazo nie jest już produkowane w żadnych ilościach.

Roczna produkcja żelaza

Gwałtownemu wzrostowi gospodarczemu w Chinach towarzyszyła ekspansja w przemyśle żelaznym i stalowym. Prawie 50% całego żelaza produkowanego na świecie jest wytwarzane w Chinach, a około 1% jest produkowane w Wielkiej Brytanii.

| Świat | 1180 mln ton |

| Chiny | 710 mln ton |

| Japonia | 84 miliony ton |

| Indie | 54 miliony ton |

| Rosja | 51 mln ton |

| Korea | 47 mln ton |

| Brazylia | 30 mln ton |

| Niemcy | 28 mln ton |

| USA | 26 mln ton |

Dane z:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Manufacture of iron

Żelazo jest produkowane przez redukcję rudy żelaza, która często jest mieszaniną tlenków, przy użyciu węgla, tlenku węgla i wodoru. Podczas gdy wielki piec jest dominującym procesem redukcji, pojawiają się inne technologie, które działają na mniejszą skalę. Są one związane z miejscami, gdzie występują obfite dostawy gazu ziemnego lub węgla niskiej jakości.

Produkcja żelaza obejmuje dwa etapy, przygotowanie surowców oraz redukcję tlenku żelaza do żelaza.

(a) Przygotowanie surowców

Żelazo jest jednym z najobficiej występujących pierwiastków na Ziemi, a jego rudy powszechnie zawierają tlen, krzem, mangan, fosfor i siarkę. Główne minerały występujące w rudach to hematyt (Fe2O3) i magnetyt (Fe3O4). Znaczna część rudy wydobywana jest w Australii, Brazylii, Chinach, Indiach, Rosji i USA.

Większość rud zawiera ponad 60% żelaza i jest wykorzystywana w stanie mineralnym w wielkim piecu. Ruda zawierająca mniej niż to jest najpierw kruszona i mielona na proszek, a następnie koncentrowana przez flotację. Następnie jest walcowana w kulki i podgrzewana w piecu, aby uzyskać granulki wielkości marmuru. Proces ten odbywa się w pobliżu kopalni, co ogranicza transport na duże odległości materiałów odpadowych (gliny i innych krzemianów).

Koks, porowate ciało stałe, dostarcza węgla do reakcji redukcji, a także jest głównym paliwem używanym w piecu. Wytwarza się go na miejscu, podgrzewając węgiel do temperatury około 1200 K bez dostępu powietrza przez okres do 20 godzin w baterii pieców koksowniczych. Pozostałością jest koks, z którego wydziela się szereg lotnych związków. Powstaje również gaz, gaz węglowy (głównie tlenek węgla i wodór) oraz czarna smoła, z której można otrzymać użyteczne związki, np. benzen. Gaz węglowy jest wykorzystywany na miejscu jako paliwo.

Rysunek 1 Ruda żelaza i węgiel oczekujące na wykorzystanie w wielkim piecu w Ijmuiden koło Amsterdamu w Holandii.

Za uprzejmą zgodą World Steel Association.

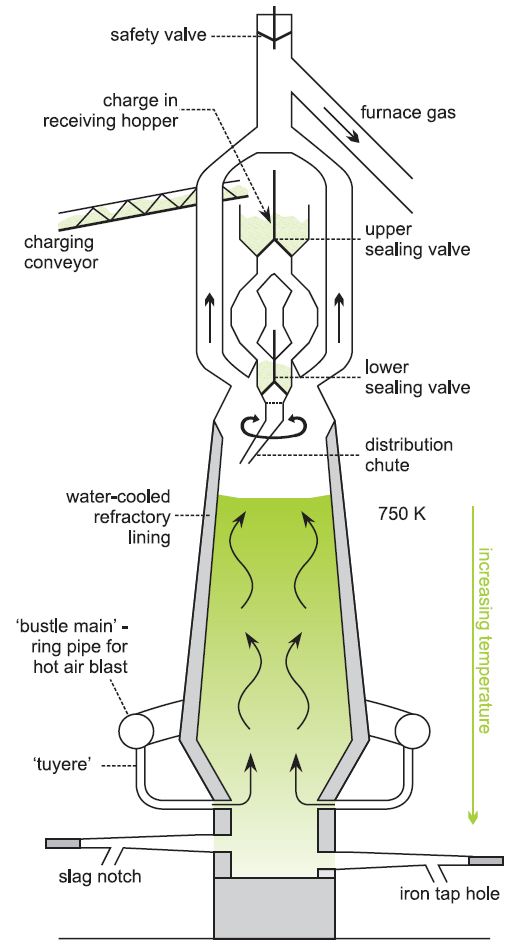

Tlen jest potrzebny do spalania paliwa (do wytworzenia wysokiej temperatury), a także bierze udział w reakcjach zachodzących w piecu. Aby pomóc w utrzymaniu temperatury pieca, powietrze jest przepuszczane przez rurę, która okrąża piec (rura bustle), a następnie przez dysze (tujery) do pieca (Rysunek 3) w temperaturze około 1500 K. Wiele pieców wykorzystuje obecnie powietrze wzbogacone tlenem, co zmniejsza ilość gazów przechodzących przez piec, a także zapewnia kompletność reakcji.

W niektórych piecach ropa naftowa lub gaz ziemny są wtryskiwane wraz ze wstępnie podgrzanym powietrzem, zastępując do 40% koksu. Zmniejsza to zarówno zależność od węgla, jak i potrzebę przetwarzania produktów ubocznych z pieców koksowniczych, które mogą być trudne do sprzedania. Alternatywnie, drobno sproszkowany węgiel może być wtryskiwany bezpośrednio jako płyn do pieca, eliminując potrzebę stosowania pieców koksowniczych. Niektórzy producenci eksperymentują z wykorzystaniem odpadów drewna lub tworzyw sztucznych jako paliwa.

(b) Redukcja tlenku żelaza do żelaza (Wielki Piec)

Wielkie piece są dużymi konstrukcjami inżynieryjnymi, których częścią jest stalowy cylinder o wysokości do 30 m, wyłożony specjalnymi cegłami zdolnymi do wytrzymania bardzo wysokich temperatur. Są one również chłodzone wodą. Najszerszy punkt pieca, palenisko na dole, ma zazwyczaj 9 m średnicy, choć może być większy. Piece pracują mniej więcej bez przerwy przez okres do 15 lat przy ciśnieniu do 5 atmosfer i temperaturach wewnętrznych przekraczających 2000 K. Mogą produkować do 10 000 ton stopionego żelaza dziennie, do 50 milionów ton w ciągu całego okresu eksploatacji pieca.

|

W wielkim piecu wykorzystuje się rudę żelaza wysokiej jakości lub granulki rudy żelaza wraz z koksem i wapieniem. W nowoczesnym wielkim piecu masa każdego składnika i czas jego dodawania do pieca są sterowane komputerowo, reagując automatycznie na warunki panujące w danym momencie w piecu. Składniki są dodawane w niewielkich ilościach co 10-15 minut w górnej części pieca.

W piecu może powstać ciśnienie około 1,7 atm, co zapewnia lepsze spalanie koksu i innych paliw oraz większą produkcję żelaza.

Ciepłe powietrze wzbogacone tlenem jest wdmuchiwane w pobliżu dna, a rury są nazywane tujerami (rysunek 3). Koks reaguje z tlenem w nadmuchu, tworząc tlenek węgla, czynnik redukujący:

Jeśli stosuje się ropę naftową lub gaz ziemny, węglowodory wytwarzają drugi czynnik redukujący, wodór:

Rysunek 3 Wielki piec do redukcji rudy żelaza do żelaza.

Temperatury różnią się w obrębie pieca, najwyższe temperatury są na dole, a najniższe na górze, tak więc różne reakcje zachodzą na różnych poziomach pieca.

Na górze pieca, w temperaturze około 750 K (poniżej temperatury topnienia żelaza), związki żelaza(III) są redukowane do żelaza(II) (na przykład Fe2O3 do FeO) przez tlenek węgla i wodór. Niżej w piecu, gdzie jest goręcej, redukcja do żelaza jest zakończona.

Generalne równania dla redukcji mogą być wyrażone jako:

Stopione żelazo spływa w dół i zbiera się w dolnej części pieca. W miarę opadania pochłania węgiel, fosfor, siarkę i niewielkie ilości innych pierwiastków, takich jak mangan i krzem z rud, koksu i wapienia.

W rejonach pieca, gdzie temperatura jest wyższa niż 1150 K, wapień dysocjuje, wytwarzając tlenek wapnia:

Tlenek wapnia, który jest zasadą, reaguje z kwaśnymi zanieczyszczeniami w rudzie, tworząc żużel glinokrzemianowy. Pochłania on również znaczną część siarki obecnej w różnych surowcach. Ciekły żużel spływa na dno pieca, tworząc warstwę na powierzchni roztopionego żelaza.

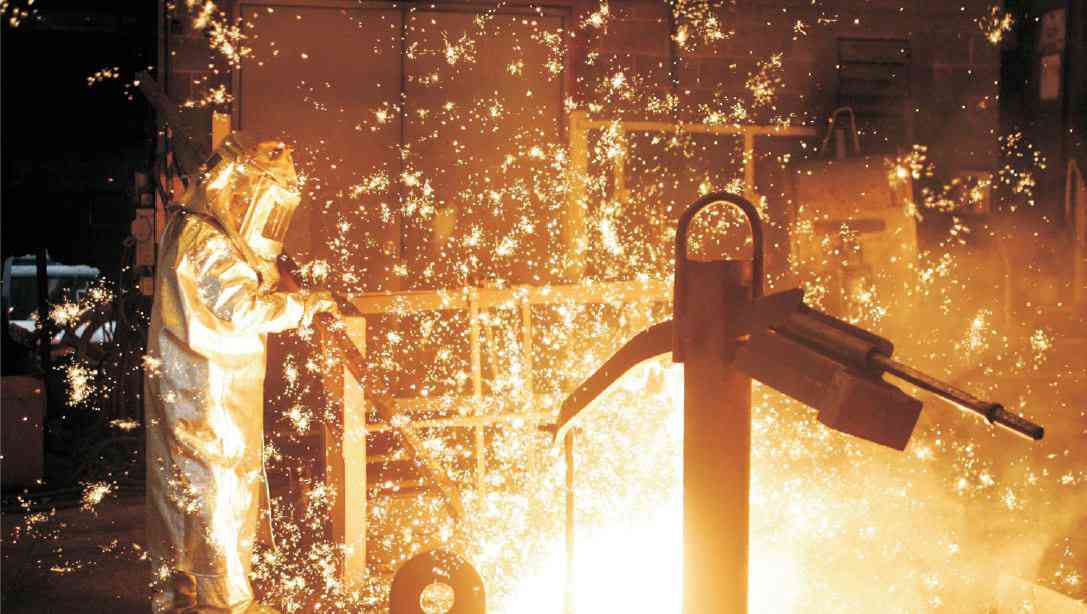

Roztopione żelazo (o czystości 90-95%, przy czym głównym zanieczyszczeniem jest ok. 4% węgla) i ciekły żużel są usuwane z paleniska przez otwory w podstawie pieca.

Zwykle stopione żelazo jest wysyłane bezpośrednio do stalowni w postaci 300-tonowych ładunków w wyłożonych materiałem ogniotrwałym kadziach transferowych w kształcie torpedy.

|

Żużel jest spuszczany, co kilka godzin, chłodzony, a następnie wysyłany do obróbki w celu uzyskania produktów ubocznych, takich jak cement i produkty izolacyjne lub do wykorzystania przy budowie dróg.

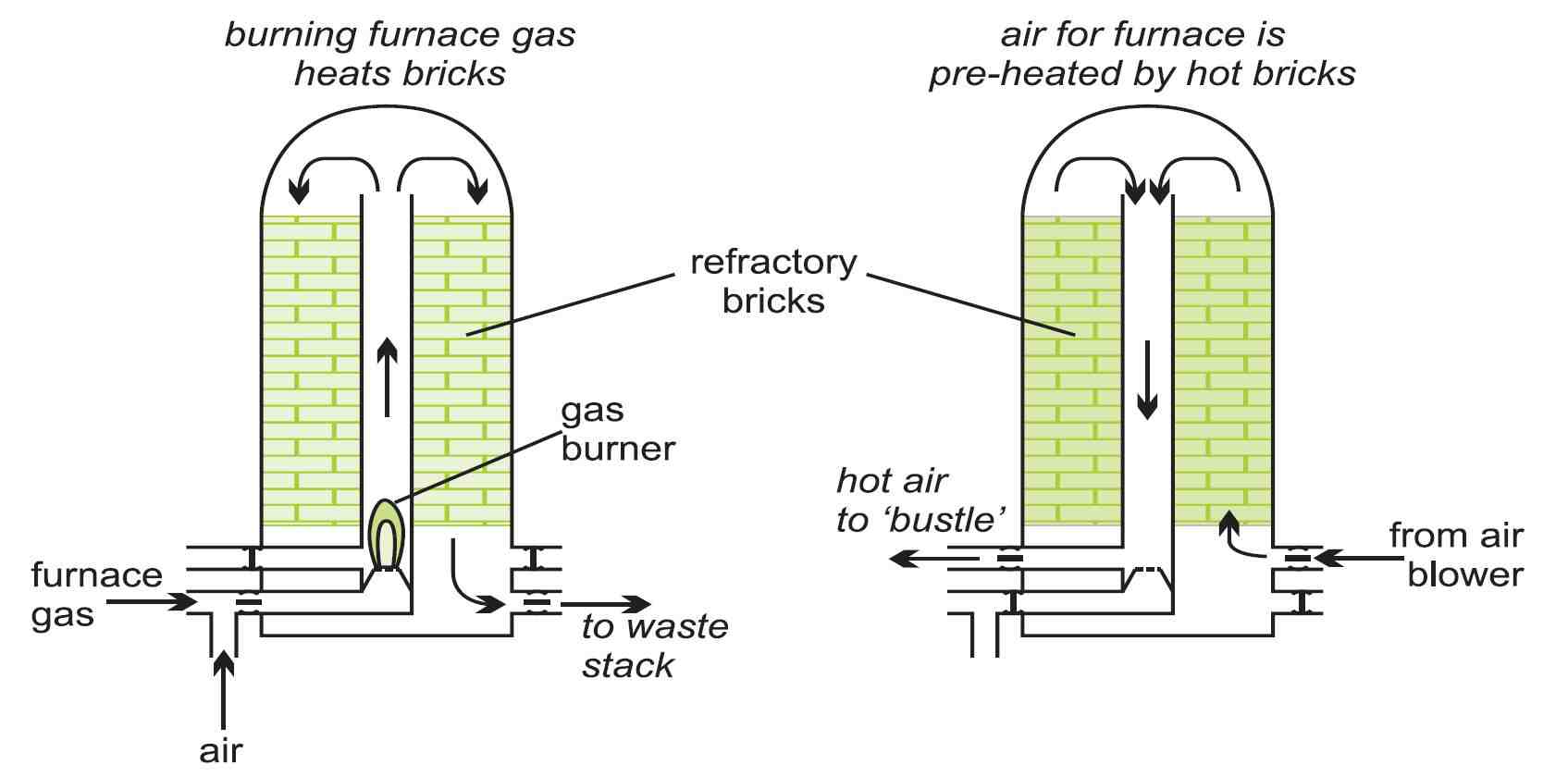

Gaz wydobywający się z górnej części pieca zawiera azot, tlenek węgla, dwutlenek węgla, wodór, parę wodną i pył. Po usunięciu pyłu, gaz ten, zmieszany z gazem ziemnym, jest wykorzystywany jako paliwo do ogrzewania cegieł pakowanych do „pieców”.

Rysunek 5 Piece ceglane wykorzystują ciepło gazów odlotowych z pieca do wstępnego podgrzania

wpływającego powietrza przed jego przejściem przez rurę popiersiową

i tyyery do wielkiego pieca.

Ciepło z tych pieców jest wykorzystywane do wstępnego podgrzania podmuchu powietrza. Te środki oszczędzania energii mają istotny wpływ na ogólną ekonomikę eksploatacji wielkiego pieca. Inne środki obejmują stosowanie powietrza wzbogaconego tlenem w nadmuchu, stosowanie węglowodorów jako paliw pomocniczych, eksploatację pieca przy wyższym ciśnieniu, minimalizowanie zużycia wapienia oraz przygotowanie surowców w taki sposób, aby procesy chemiczne w piecu zachodziły szybciej i zużywały minimalną ilość paliwa.

Usuwanie siarki

|

Niektóre gatunki stali wymagają bardzo niskiego stężenia siarki, co może powodować ich kruchość i prowadzić do uszkodzenia konstrukcji. W przeciwieństwie do innych zanieczyszczeń, które są usuwane z gorącego metalu przez utlenianie w konwertorze tlenowym, najbardziej ekonomiczną metodą usuwania siarki z gorącego żelaza jest usunięcie jej przed procesem produkcji stali. Odbywa się to poprzez dodanie odczynnika. Często stosuje się wapno, ale magnez jest wielokrotnie bardziej skuteczny. Odczynniki, z azotem jako gazem nośnym, są wstrzykiwane znacznie poniżej powierzchni stopionego żelaza, w procesie znanym jako głębokie wtryskiwanie. Na przykład: Bogaty w siarkę żużel powstający podczas procesu jest usuwany przez szybkie zgarnianie szumowin w miarę ich powstawania. Rysunek 6 One World Trade Centre na dolnym Manhattanie w Nowym Jorku wykorzystuje ponad 40 000 ton wysokiej stali konstrukcyjnej Najwyższy budynek na półkuli zachodniej jest tu widoczny o zachodzie słońca. By kind permission of Marco Vetch (Wikimedia Commons) |

|

Data ostatniej zmiany: 3 października 2016

.