Toepassingen van ijzer

Een zeer klein deel van het ijzer wordt gebruikt als gietijzer. Het is ongeveer 92% zuiver en bevat wat koolstof (2-5%) dat het bros maakt, samen met kleinere hoeveelheden silicium (1-3%), mangaan, fosfor en zwavel, als onzuiverheden. Het werd van oudsher gebruikt voor producten zoals verwarmingsradiatoren, open haarden, goten, meerpalen en lantaarnpalen. Wegens zijn broosheid en neiging tot roesten is het voor de meeste van deze toepassingen vervangen door andere materialen, hoewel gietijzeren voorwerpen nog steeds worden gemaakt om hun esthetische kwaliteiten.

Smeedijzer bevat minder dan 0,15% koolstof en werd gemaakt door ijzererts in vaste toestand te reduceren en vervolgens te hameren om de slakken te verwijderen. Omdat het in vorm kon worden gebogen en gehamerd, werd het gebruikt voor “traditionele” poorten, tuinmeubelen en andere decoratieve producten. Deze worden nu meestal van staal gemaakt, en echt smeedijzer wordt niet meer in enige hoeveelheid geproduceerd.

Jaarlijkse produktie van ijzer

De snelle economische groei in China ging gepaard met een expansie in de ijzer- en staalindustrie. Bijna 50% van al het ijzer dat in de wereld wordt geproduceerd, komt uit China, terwijl ongeveer 1% in het Verenigd Koninkrijk wordt geproduceerd.

| Wereld | 1180 miljoen ton |

| China | 710 miljoen ton |

| Japan | 84 miljoen ton |

| India | 54 miljoen ton |

| Rusland | 51 miljoen ton |

| Korea | 47 miljoen ton |

| Brazilië | 30 miljoen ton |

| Duitsland | 28 miljoen ton |

| Verenigde Staten | 26 miljoen ton |

Gegevens uit:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Vervaardiging van ijzer

Iron wordt geproduceerd door reductie van ijzererts, dat vaak een mengsel van oxiden is, met behulp van koolstof, koolstofmonoxide en waterstof. Hoewel de hoogoven het belangrijkste reductieproces is, zijn er andere technologieën in opkomst die op kleinere schaal werken. Deze zijn gekoppeld aan plaatsen waar overvloedig aardgas of laagwaardige steenkool voorhanden is.

De fabricage van ijzer verloopt in twee fasen, de voorbereiding van grondstoffen en de reductie van ijzeroxide tot ijzer.

(a) Voorbereiding van grondstoffen

Iron is een van de meest overvloedige elementen op aarde en de ertsen bevatten gewoonlijk zuurstof, silicium, mangaan, fosfor en zwavel. Tot de belangrijkste mineralen die in ertsen voorkomen behoren hematiet (Fe2O3) en magnetiet (Fe3O4). Een groot deel van het erts wordt gewonnen in Australië, Brazilië, China, India, Rusland en de VS.

De meeste ertsen bevatten meer dan 60% ijzer en worden in hun minerale staat gebruikt in een hoogoven. Erts dat minder ijzer bevat wordt eerst gebroken en vermalen tot poeder en geconcentreerd door flotatie. Daarna wordt het tot ballen gerold en in een oven verhit tot pellets ter grootte van knikkers. Dit proces vindt plaats in de buurt van de mijn, waardoor het lange-afstandstransport van afvalmateriaal (klei en andere silicaten) wordt beperkt.

Cokes, een poreuze vaste stof, levert koolstof voor de reductiereacties en is tevens de belangrijkste brandstof die in de oven wordt gebruikt. De cokes wordt ter plaatse gemaakt door steenkool in afwezigheid van lucht tot ca. 1200 K te verhitten gedurende maximaal 20 uur in een batterij cokesovens. Het residu is cokes, en een reeks vluchtige verbindingen wordt afgedreven. Er ontstaat ook een gas, kolengas (hoofdzakelijk koolmonoxide en waterstof), en een zwarte teer waaruit nuttige verbindingen zoals benzeen kunnen worden verkregen. Steenkoolgas wordt ter plaatse als brandstof gebruikt.

Figuur 1 IJzererts en steenkool wachten op gebruik in een hoogoven in Ijmuiden bij Amsterdam in Nederland.

Met vriendelijke toestemming van World Steel Association.

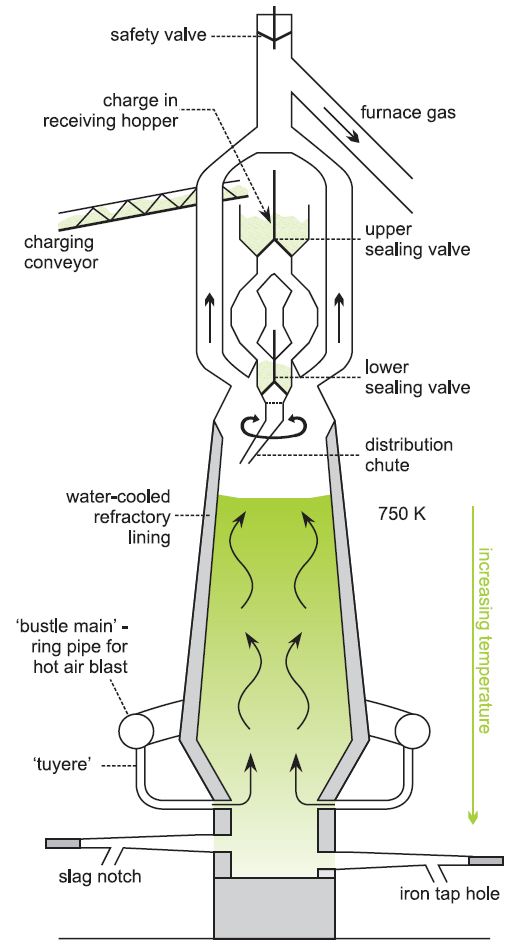

Zuurstof is nodig voor het verbranden van brandstof (om een hoge temperatuur te creëren) en neemt ook deel aan de ovenreacties. Om de oventemperatuur op peil te houden, wordt de lucht door een pijp geleid die om de oven loopt (een “bustle pipe”) en vervolgens door straalpijpen (tuyeres) bij ongeveer 1500 K in de oven (figuur 3). Veel ovens gebruiken tegenwoordig met zuurstof verrijkte lucht, waardoor de hoeveelheid gassen die door de oven gaan, wordt verminderd en tevens wordt gewaarborgd dat de reacties volledig verlopen.

In sommige ovens wordt olie of aardgas bij de voorverwarmde lucht geïnjecteerd, ter vervanging van maximaal 40% van de cokes. Dit vermindert zowel de afhankelijkheid van steenkool als de noodzaak om bijproducten van de cokesovens te verwerken, die moeilijk verkoopbaar kunnen zijn. Een andere mogelijkheid is fijn verpoederde steenkool rechtstreeks als vloeistof in de oven te injecteren, zodat er geen cokesovens meer nodig zijn. Sommige fabrikanten experimenteren met het gebruik van afvalhout of kunststoffen als brandstof.

(b) De reductie van ijzeroxide tot ijzer (de hoogoven)

Blaasovens zijn grote technische constructies, waarvan een deel bestaat uit een stalen cilinder van maximaal 30 m hoog, bekleed met speciale stenen die bestand zijn tegen zeer hoge temperaturen. Deze zijn ook watergekoeld. Het breedste punt van de oven, de vuurhaard op de bodem, heeft meestal een diameter van 9 m, hoewel hij groter kan zijn. Ovens werken min of meer continu tot 15 jaar lang bij drukken tot 5 atmosfeer en inwendige temperaturen van meer dan 2000 K. Zij kunnen tot 10 000 ton gesmolten ijzer per dag produceren, tot 50 miljoen ton gedurende de levensduur van de oven.

|

In de hoogoven wordt ijzererts van hoge kwaliteit of ijzerertspellets gebruikt, samen met cokes en kalksteen. In een moderne hoogoven worden de massa van elk bestanddeel en het tijdstip waarop dit in de oven wordt gebracht, computergestuurd, zodat automatisch wordt gereageerd op de omstandigheden die op dat ogenblik in de oven heersen. De bestanddelen worden in kleine hoeveelheden om de 10-15 minuten bovenin de oven toegevoegd.

Er wordt toegestaan dat in de oven een druk van ca. 1,7 atm wordt opgebouwd, waardoor een betere verbranding van de cokes en andere brandstoffen en een hogere ijzerproductie worden verkregen.

De hete, met zuurstof verrijkte lucht wordt dichtbij de bodem ingeblazen, de pijpen worden tuyeres genoemd (figuur 3). Terwijl de gassen hun weg naar boven vinden, vinden vele reacties plaats.

Cokes reageert met zuurstof in de hoogoven tot koolmonoxide, een reductiemiddel:

Als olie of aardgas wordt gebruikt, produceren de koolwaterstoffen een tweede reductiemiddel, waterstof:

Figuur 3 Een hoogoven voor het reduceren van ijzererts tot ijzer.

De temperaturen in de oven lopen uiteen, de hoogste temperaturen bevinden zich onderin de oven en de laagste bovenin, zodat de verschillende reacties op verschillende niveaus in de oven plaatsvinden.

Nabij de top van de oven, bij ongeveer 750 K (onder het smeltpunt van ijzer), worden ijzer(III)-verbindingen gereduceerd tot ijzer(II) (bijvoorbeeld Fe2O3 tot FeO) door koolmonoxide en waterstof. Lager in de oven, waar het heter is, wordt de reductie tot ijzer voltooid.

De algemene vergelijkingen voor de reductie kunnen worden uitgedrukt als:

Het gesmolten ijzer loopt naar beneden en verzamelt zich op de bodem van de oven. Tijdens het dalen absorbeert het koolstof, fosfor, zwavel en kleine hoeveelheden andere elementen zoals mangaan en silicium uit de ertsen, cokes en kalksteen.

In gebieden van de oven waar de temperatuur hoger is dan 1150 K valt kalksteen uiteen, waarbij calciumoxide ontstaat:

Calciumoxide, dat een base is, reageert met zure onzuiverheden in het erts, waarbij een aluminosilicaatslak wordt gevormd. Deze slak absorbeert ook veel van de zwavel die in de verschillende grondstoffen aanwezig is. De vloeibare slak loopt naar de bodem van de oven en vormt een laag bovenop het gesmolten ijzer.

Het gesmolten ijzer (van 90-95% zuiverheid, de belangrijkste onzuiverheid is ca 4% koolstof) en de vloeibare slak worden uit de haard verwijderd door kraangaten onderaan de oven.

Normaal gesproken wordt het gesmolten ijzer rechtstreeks naar de staalfabriek gezonden als lading van 300 ton in vuurvaste, torpedovormige overslagpannen.

|

De slak wordt om de paar uur afgevoerd, afgekoeld en dan verzonden voor behandeling om bijproducten te maken zoals cement en isolatieproducten of om te worden gebruikt voor de wegenbouw.

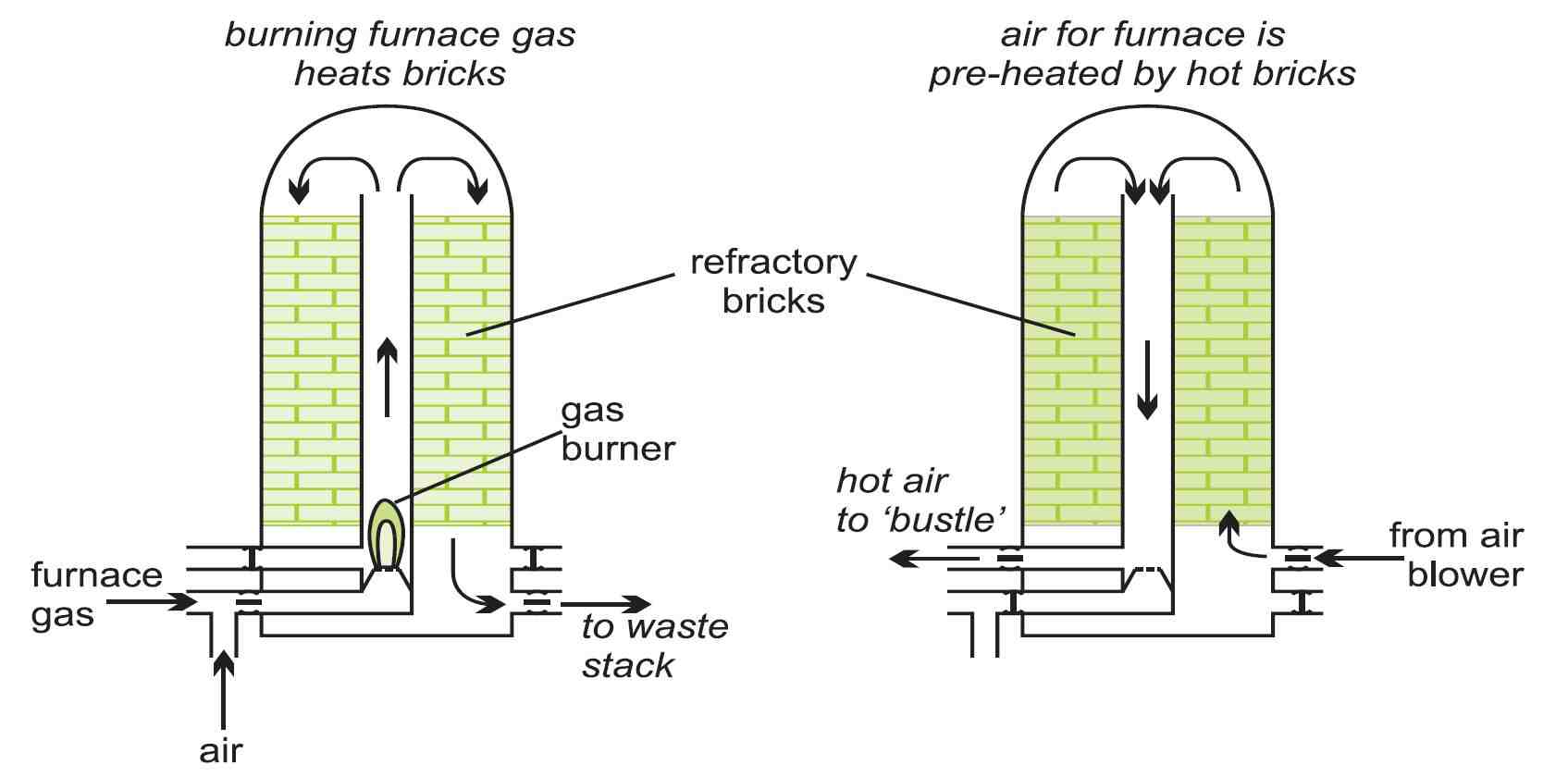

Het gas dat uit de bovenkant van de oven komt, bevat stikstof, koolmonoxide, kooldioxide, waterstof, waterdamp en stof. Na verwijdering van het stof wordt het gas, vermengd met aardgas, gebruikt als brandstof voor het verwarmen van in “kachels” verpakte bakstenen.

Figuur 5 Baksteenkachels gebruiken de warmte van de afgassen van de oven om de

inkomende lucht voor te verwarmen voordat deze door de borstelbuis

en de blaasbalgen in de hoogoven gaat.

De warmte van deze kachels wordt gebruikt om de luchtstoot voor te verwarmen. Deze energiebesparende maatregelen hebben een belangrijk effect op de totale rendabiliteit van de exploitatie van hoogovens. Andere maatregelen zijn het gebruik van met zuurstof verrijkte lucht bij het opblazen, het gebruik van koolwaterstoffen als hulpbrandstof, het gebruik van de oven bij een hogere druk, het minimaliseren van het gebruik van kalksteen, en de voorbereiding van de grondstoffen zodat de chemische processen in de oven sneller verlopen en een minimale hoeveelheid brandstof verbruiken.

Verwijdering van zwavel

|

Sommige staalsoorten hebben een zeer lage zwavelconcentratie nodig, die het staal bros kan maken en tot constructiefalen kan leiden. In tegenstelling tot andere onzuiverheden die uit het ruwijzer worden verwijderd door oxidatie in de zuurstofconvertor, is de meest economische methode om zwavel uit het ruwijzer te verwijderen voorafgaand aan het staalproductieproces. Dit gebeurt door toevoeging van een reagens. Vaak wordt kalk gebruikt, maar magnesium is vele malen doeltreffender. De reagentia, met stikstof als draaggas, worden ver onder het oppervlak van het gesmolten ijzer geïnjecteerd, een proces dat diepe injectie wordt genoemd. Bijvoorbeeld: De zwavelrijke slak die tijdens het proces ontstaat, wordt verwijderd door het schuim snel af te romen wanneer het zich vormt. Figuur 6 Het One World Trade Centre in Lower Manhattan, New York City, maakt gebruik van meer dan 40 000 ton hoog constructiestaal Het hoogste gebouw op het westelijk halfrond is hier bij zonsondergang te zien. Met vriendelijke toestemming van Marco Vetch (Wikimedia Commons) |

|

Datum laatst gewijzigd: 3 oktober 2016