- Was ist eine Verdrängerpumpe?

- Wie funktioniert eine Verdrängerpumpe?

- Hubkolben-Verdrängerpumpen

- Drehkolben-Verdrängerpumpen

- Welche sind die wichtigsten Merkmale und Vorteile einer Verdrängerpumpe?

- Was sind die Grenzen einer Verdrängerpumpe?

- Pumpenvergleich: Zentrifugal- vs. Verdrängerpumpe

- Welches sind die Hauptanwendungsgebiete für Verdrängerpumpen?

- Zusammenfassung

- Sehen Sie unser komplettes Angebot an Pumpen

- Senden Sie uns Ihre Anfrage

- Kontaktieren Sie uns

Was ist eine Verdrängerpumpe?

Eine Verdrängerpumpe fördert eine Flüssigkeit, indem sie ein festes Volumen wiederholt umschließt und mechanisch durch das System bewegt. Der Pumpvorgang erfolgt zyklisch und kann durch Kolben, Schrauben, Zahnräder, Rollen, Membranen oder Flügel angetrieben werden.

Wie funktioniert eine Verdrängerpumpe?

Obwohl es eine Vielzahl von Pumpenkonstruktionen gibt, lassen sich die meisten in zwei Kategorien einteilen: hin- und hergehende und rotierende Pumpen.

Hubkolben-Verdrängerpumpen

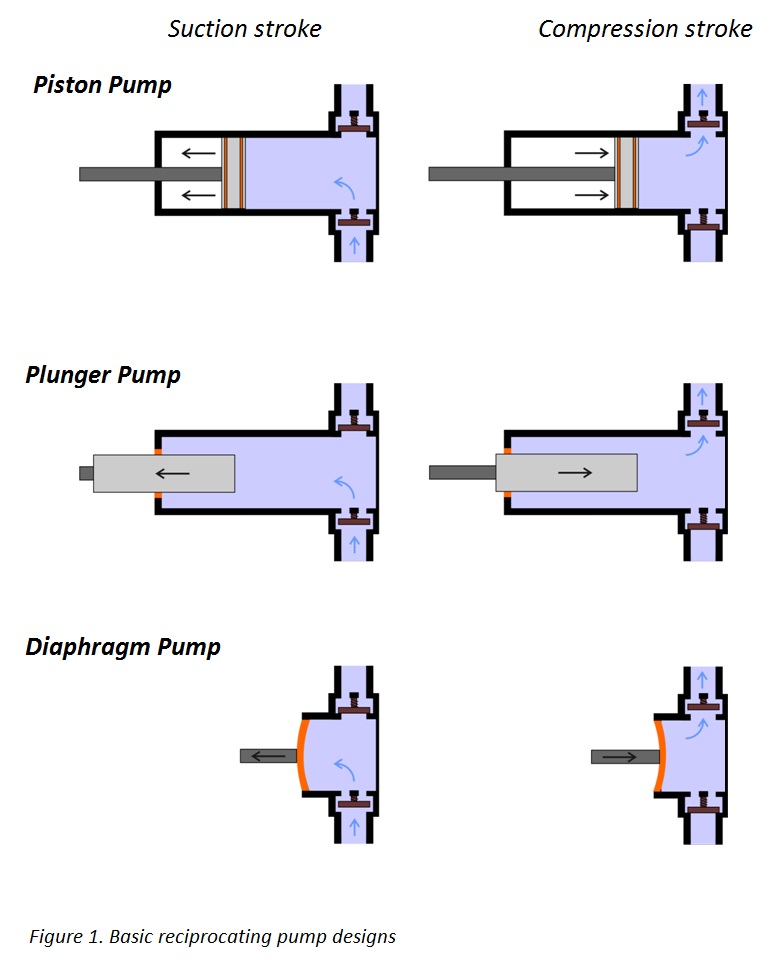

Eine Hubkolben-Verdrängerpumpe funktioniert durch die wiederholte Hin- und Herbewegung (Hübe) eines Kolbens, eines Tauchkolbens oder einer Membrane (Abbildung 1). Diese Zyklen werden als Hin- und Herbewegung bezeichnet.

In einer Kolbenpumpe erzeugt der erste Hub des Kolbens ein Vakuum, öffnet ein Einlassventil, schließt das Auslassventil und saugt Flüssigkeit in den Kolbenraum (die Saugphase). Bei der Umkehrung der Kolbenbewegung wird das Einlassventil, das nun unter Druck steht, geschlossen und das Auslassventil geöffnet, so dass die im Kolbenraum enthaltene Flüssigkeit ausgestoßen werden kann (Druckphase). Die Fahrradpumpe ist ein einfaches Beispiel. Kolbenpumpen können auch doppeltwirkend sein, mit Einlass- und Auslassventilen auf beiden Seiten des Kolbens. Während der Kolben auf der einen Seite saugt, befindet er sich auf der anderen Seite in der Kompressionsphase. Komplexere, radiale Ausführungen werden häufig in industriellen Anwendungen eingesetzt.

Kolbenpumpen arbeiten auf ähnliche Weise. Das von einer Kolbenpumpe bewegte Flüssigkeitsvolumen hängt vom Volumen des Zylinders ab; bei einer Kolbenpumpe hängt es von der Größe des Kolbens ab. Die Dichtung um den Kolben oder Plunger ist wichtig, um die Pumpwirkung aufrechtzuerhalten und Leckagen zu vermeiden. Im Allgemeinen ist die Dichtung einer Plungerpumpe leichter zu warten, da sie oben im Pumpenzylinder stationär ist, während sich die Dichtung um einen Kolben innerhalb der Pumpenkammer immer wieder auf und ab bewegt.

Eine Membranpumpe verwendet eine flexible Membran anstelle eines Kolbens oder Plungers, um Flüssigkeit zu bewegen. Durch Ausdehnung der Membran wird das Volumen der Pumpkammer vergrößert und Flüssigkeit in die Pumpe gesaugt. Wird die Membran zusammengedrückt, verringert sich das Volumen und ein Teil der Flüssigkeit wird ausgestoßen. Membranpumpen haben den Vorteil, dass sie hermetisch abgedichtet sind, was sie ideal für das Pumpen gefährlicher Flüssigkeiten macht.

Die zyklische Wirkung von Kolbenpumpen erzeugt Impulse in der Fördermenge, wobei die Flüssigkeit während der Kompressionsphase beschleunigt und während der Saugphase verlangsamt wird. Dies kann zu schädlichen Vibrationen in der Anlage führen, weshalb häufig eine Form der Dämpfung oder Glättung eingesetzt wird. Das Pulsieren kann auch durch die Verwendung von zwei (oder mehr) Kolben, Plungern oder Membranen minimiert werden, von denen sich eine in der Kompressionsphase und die andere in der Saugphase befindet.

Die wiederholbare und vorhersehbare Wirkung von Kolbenpumpen macht sie ideal für Anwendungen, bei denen eine genaue Dosierung oder ein genaues Dosieren erforderlich ist. Durch Ändern der Hubgeschwindigkeit oder -länge können abgemessene Mengen der gepumpten Flüssigkeit bereitgestellt werden.

Drehkolben-Verdrängerpumpen

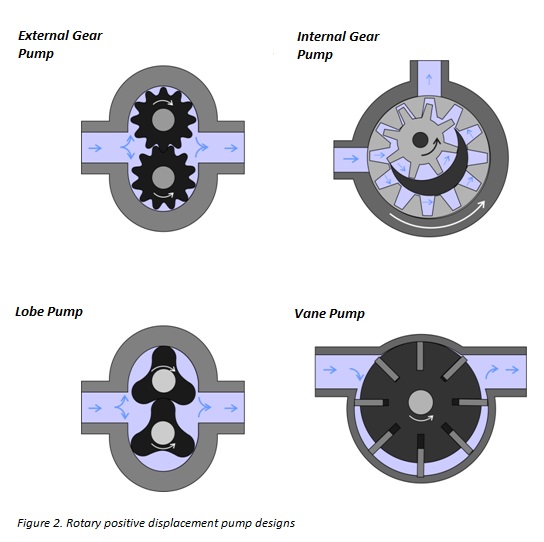

Die Drehkolben-Verdrängerpumpen nutzen die Wirkung von rotierenden Zahnrädern oder Getrieben, um Flüssigkeiten zu fördern, und nicht die Hin- und Herbewegung von Kolbenpumpen. Das rotierende Element bildet eine Flüssigkeitsdichtung mit dem Pumpengehäuse und erzeugt einen Sog am Pumpeneinlass. Die in die Pumpe gesaugte Flüssigkeit wird von den Zähnen der rotierenden Zahnräder umschlossen und zum Auslass befördert. Das einfachste Beispiel für eine rotierende Verdrängerpumpe ist die Zahnradpumpe. Es gibt zwei grundlegende Ausführungen von Zahnradpumpen: Außen- und Innenzahnradpumpen (Abbildung 2).

Eine Außenzahnradpumpe besteht aus zwei ineinander greifenden Zahnrädern, die von separaten Wellen getragen werden (eine oder beide dieser Wellen können angetrieben werden). Durch die Drehung der Zahnräder wird die Flüssigkeit zwischen den Zähnen eingeschlossen und vom Einlass zum Auslass um das Gehäuse herum bewegt. Es wird keine Flüssigkeit durch die Mitte zwischen den Zahnrädern zurückgeführt, da diese ineinander greifen. Die engen Toleranzen zwischen den Zahnrädern und dem Gehäuse ermöglichen es der Pumpe, am Einlass einen Sog zu entwickeln und zu verhindern, dass Flüssigkeit von der Druckseite zurückfließt. Leckagen oder „Schlupf“ sind bei Flüssigkeiten mit niedriger Viskosität wahrscheinlicher.

Eine Innenzahnradpumpe arbeitet nach dem gleichen Prinzip, aber die beiden ineinander greifenden Zahnräder haben unterschiedliche Größen, wobei eines im anderen rotiert. Die Hohlräume zwischen den beiden Zahnrädern werden am Einlass mit Flüssigkeit gefüllt und zur Auslassöffnung transportiert, wo sie durch die Wirkung des kleineren Zahnrads ausgestoßen wird.

Zahnradpumpen müssen durch die gepumpte Flüssigkeit geschmiert werden und eignen sich ideal zum Pumpen von Ölen und anderen Flüssigkeiten mit hoher Viskosität. Aus diesem Grund sollte eine Zahnradpumpe nicht trocken laufen. Aufgrund der engen Toleranzen zwischen den Zahnrädern und dem Gehäuse sind diese Pumpen verschleißanfällig, wenn sie mit abrasiven Flüssigkeiten oder Fördermedien mit Feststoffeinschlüssen eingesetzt werden.

Zwei weitere, der Zahnradpumpe ähnliche Konstruktionen sind die Drehkolbenpumpe und die Flügelzellenpumpe.

Bei der Drehkolbenpumpe sind die rotierenden Elemente Drehkolben anstelle von Zahnrädern. Der große Vorteil dieser Konstruktion besteht darin, dass die Drehkolben während des Pumpvorgangs nicht miteinander in Berührung kommen, wodurch Verschleiß, Verschmutzung und Scherung der Flüssigkeit verringert werden. Flügelzellenpumpen verwenden einen Satz beweglicher Flügel (entweder federbelastet, unter hydraulischem Druck oder flexibel), die in einem außermittigen Rotor montiert sind. Die Schaufeln dichten gegen die Gehäusewand ab, und die eingeschlossene Flüssigkeit wird zur Auslassöffnung befördert.

Eine weitere Klasse von Drehkolbenpumpen verwendet eine oder mehrere ineinandergreifende Schrauben, um die Flüssigkeit entlang der Schraubenachse zu fördern. Das Grundprinzip dieser Pumpen ist das der archimedischen Schraube, die seit Jahrtausenden zur Bewässerung eingesetzt wird.

Welche sind die wichtigsten Merkmale und Vorteile einer Verdrängerpumpe?

Es gibt zwei Hauptfamilien von Pumpen: Verdränger- und Kreiselpumpen. Zentrifugalpumpen können höhere Fördermengen bewältigen und Flüssigkeiten mit geringerer Viskosität verarbeiten. In einigen Chemieanlagen sind 90 % der verwendeten Pumpen Kreiselpumpen. Es gibt jedoch eine Reihe von Anwendungen, für die Verdrängerpumpen bevorzugt werden. Sie können zum Beispiel Flüssigkeiten mit höherer Viskosität fördern und bei hohen Drücken und relativ geringen Durchflüssen effizienter arbeiten. Sie sind auch genauer, wenn es auf die Dosierung ankommt.

Was sind die Grenzen einer Verdrängerpumpe?

Im Allgemeinen sind Verdrängerpumpen komplexer und schwieriger zu warten als Kreiselpumpen. Sie sind auch nicht in der Lage, die für Kreiselpumpen charakteristischen hohen Fördermengen zu erzeugen.

Verdrängerpumpen können weniger gut mit niedrigviskosen Flüssigkeiten umgehen als Kreiselpumpen. Um einen Sog zu erzeugen und Schlupf und Leckagen zu reduzieren, verlässt sich eine Kreiselpumpe auf die Dichtung zwischen ihren rotierenden Elementen und dem Pumpengehäuse. Diese ist bei Flüssigkeiten mit niedriger Viskosität erheblich eingeschränkt. In ähnlicher Weise ist es schwieriger, Schlupf an den Ventilen einer Kolbenpumpe mit einem niedrigviskosen Fördermedium zu verhindern, da während des Pumpvorgangs hohe Drücke erzeugt werden.

Ein pulsierender Ausstoß ist ebenfalls ein Merkmal von Verdränger- und insbesondere von Kolbenpumpen. Das Pulsieren kann zu Geräuschen und Vibrationen in Rohrsystemen und zu Kavitationsproblemen führen, die letztlich zu Schäden oder Ausfällen führen können. Das Pulsieren kann durch den Einsatz mehrerer Pumpenzylinder und Pulsationsdämpfer reduziert werden, doch erfordert dies eine sorgfältige Systemauslegung. Zentrifugalpumpen hingegen erzeugen einen gleichmäßigen, konstanten Durchfluss.

Die Hin- und Herbewegung einer Kolbenpumpe kann auch eine Quelle von Vibrationen und Lärm sein. Daher ist es wichtig, für diesen Pumpentyp ein sehr starkes Fundament zu bauen. Aufgrund der hohen Drücke, die während des Pumpenzyklus erzeugt werden, ist es außerdem unerlässlich, dass entweder die Pumpe oder die Druckleitung über eine Art Druckentlastung für den Fall einer Verstopfung verfügt. Zentrifugalpumpen benötigen keinen Überdruckschutz: Die Flüssigkeit wird in diesem Fall einfach umgewälzt.

Fördermedien mit einem hohen Anteil an abrasiven Feststoffen können einen übermäßigen Verschleiß an den Bauteilen aller Pumpentypen und insbesondere an Ventilen und Dichtungen verursachen. Obwohl die Bauteile von Verdrängerpumpen mit wesentlich geringeren Drehzahlen arbeiten als die von Kreiselpumpen, sind sie dennoch anfällig für diese Probleme. Dies gilt insbesondere für Kolben- und Plungerpumpen sowie für Zahnradpumpen. Bei dieser Art der Förderung kann eine Drehkolben-, Schrauben- oder Membranpumpe für anspruchsvollere Anwendungen geeignet sein.

Die folgende Tabelle fasst die Fähigkeiten von Kreisel- und Verdrängerpumpen zusammen.

Pumpenvergleich: Zentrifugal- vs. Verdrängerpumpe

| Eigenschaft | Zentrifugal | Verdrängerpumpe |

| Effektiver Viskositätsbereich | Wirkungsgrad nimmt mit steigender Viskosität ab (max. 200 Cp) | Wirkungsgrad steigt mit zunehmender Viskosität |

| Drucktoleranz | Durchfluss variiert bei wechselndem Druck | Durchfluss unempfindlich gegenüber wechselndem Druck |

| Wirkungsgrad sinkt sowohl bei höherem als auch bei niedrigerem Druck | Wirkungsgrad steigt mit zunehmendem Druck | |

| Ansaugung | erforderlich | nicht erforderlich |

| Durchfluss (bei konstantem Druck) | konstant | Pulsieren |

| Scheren (Trennung von Emulsionen, Schlämmen, biologischen Flüssigkeiten, Lebensmitteln) | Hochgeschwindigkeitsmotor beschädigt scherempfindliche Medien | Niedrige innere Geschwindigkeit. Ideal zum Fördern scherempfindlicher Flüssigkeiten |

Welches sind die Hauptanwendungsgebiete für Verdrängerpumpen?

Verdrängerpumpen werden üblicherweise zum Fördern von Flüssigkeiten mit hoher Viskosität wie Öl, Farben, Harze oder Lebensmittel verwendet. Sie werden überall dort bevorzugt, wo eine genaue Dosierung oder eine hohe Druckleistung erforderlich ist. Im Gegensatz zu Zentrifugalpumpen wird die Leistung einer Verdrängerpumpe nicht durch den Druck beeinflusst, so dass sie überall dort bevorzugt werden, wo die Versorgung unregelmäßig ist. Die meisten sind selbstansaugend.

| Typ der Verdrängerpumpe | Anwendung | Merkmale |

| Kolbenpumpe | Wasser – Hochdruckreinigung; andere niederviskose Flüssigkeiten; Ölförderung; Farbspritzen | Hubkolbenpumpe mit Kolben, der/die mit O-Ringen abgedichtet ist/sind |

| Kolbenpumpe | Hubkolbenpumpe mit Kolben, der/die mit einer Packung abgedichtet ist/sind | |

| Membranpumpe | Verwendet zum Dosieren oder Abgeben; Sprühen/Reinigen, Wasseraufbereitung; Farben, Öle; korrosive Flüssigkeiten | Dichtungslos, selbstansaugend, niedrige Fördermengen und hohe Drücke |

| Zahnradpumpe | Pumpen von Flüssigkeiten mit hoher Viskosität in der Petrochemie, Chemie und Lebensmittelindustrie: Öl, Farben, Lebensmittel | Meshed-Zahnräder sorgen für eine rotierende Pumpwirkung |

| Kolbenpumpe | Chemie- und Lebensmittelindustrie; sanitäre, pharmazeutische und biotechnologische Anwendungen | Geringe Scherung und geringer Verschleiß. Leicht zu reinigen oder zu sterilisieren |

| Schneckenpumpe | Ölproduktion, Kraftstofftransfer und -einspritzung; Bewässerung | Flüssigkeit bewegt sich axial und reduziert Turbulenzen; Geeignet für hohe Fördermengen |

| Flügelzellenpumpe | Niedrigviskose Flüssigkeiten; Kfz-Getriebesysteme; Kraftstoffbefüllung und -übertragung; Getränkespender | Beständig gegen mitgerissene Feststoffe und widerstandsfähig gegen Flügelverschleiß. Die Konstruktion ermöglicht eine variable Fördermenge |

Zusammenfassung

Eine Verdrängerpumpe fördert eine Flüssigkeit, indem sie ein festes Volumen mit Hilfe von Dichtungen oder Ventilen wiederholt umschließt und mechanisch durch das System bewegt. Der Pumpvorgang erfolgt zyklisch und kann durch Kolben, Schrauben, Zahnräder, Nocken, Membranen oder Schaufeln angetrieben werden. Es gibt zwei Haupttypen: Hubkolben- und Rotationspumpen.

Verdrängerpumpen werden bevorzugt für Anwendungen mit hochviskosen Flüssigkeiten wie z.B. dicken Ölen und Schlämmen, insbesondere bei hohem Druck, für komplexe Fördergüter wie Emulsionen, Lebensmittel oder biologische Flüssigkeiten und auch wenn eine genaue Dosierung erforderlich ist.