Grundlagen der industriellen Kältetechnik – Kältemittel Ammoniak. In diesem Video werden wir uns mit den Grundlagen industrieller Kältesysteme befassen, wobei der Schwerpunkt auf Ammoniak-Kältesystemen liegt. Wir beginnen mit den Grundlagen und arbeiten uns zu einigen typischen Systemen für einstufige, zweistufige sowie Kaskadensysteme vor, um Ihnen die Grundlagen der industriellen Kältetechnik zu vermitteln.

Sehen Sie sich das YouTube-Tutorial am Ende des Artikels an

Wollen Sie einen kostenlosen Kurs über industrielle Kältetechnik? Starten Sie noch heute Ihre kostenlosen Ammoniak eLessons, indem Sie hier klicken

Danfoss Learning ist eine Online-Schulungsplattform mit Hunderten von kostenlosen eLessons, auf die Sie von Ihrem Computer, Smartphone oder Tablet zugreifen können. Entdecken Sie noch heute in unserer eLesson-Reihe, wie Ammoniak dazu beitragen kann, industrielle Kälteanwendungen effizienter und umweltfreundlicher zu machen.

🏆 Beginnen Sie jetzt mit dem Lernen unter http://bit.ly/StartAmmoniaeLesson

Wo finden wir industrielle Kältesysteme?

Industrielle Kälteanwendungen werden typischerweise an Orten wie der Kühllagerung von Lebensmitteln, der Verarbeitung von Milchprodukten, der Herstellung von Getränken, Eisbahnen und der Schwerindustrie eingesetzt, also an solchen Orten. Es handelt sich dabei um groß angelegte Kühlsysteme.

Wir haben uns bereits mit anderen Arten von Kühlsystemen für gewerbliche Gebäude befasst, mit CO2-Systemen für Supermärkte, mit Kältemaschinen und Kaltwasserschaltplänen. Schauen Sie sich diese an, wenn Sie es noch nicht getan haben.

Warum Ammoniak als Kältemittel verwenden

Ich möchte nur kurz darauf eingehen, warum wir Ammoniak als Kältemittel verwenden

Ammoniak kommt in der Umwelt natürlich vor, es ist in großen Mengen vorhanden. Es hat einen Ozonabbauwert von Null und ein Treibhauspotenzial von weniger als 1. Wenn wir das mit anderen gängigen Kältemitteln wie R134a mit einem GWP von 1.430 und R404A mit einem GWP von 3.922 vergleichen, können Sie sehen, warum Ammoniak sehr vorteilhaft ist.

Ammoniak ist außerdem billig in der Herstellung und energieeffizient in der Anwendung. es hat die Fähigkeit, große Mengen an Wärme zu absorbieren, wenn es verdampft. Das ist ein sehr wichtiger Aspekt für die Verwendung eines Kältemittels, und es bedeutet auch, dass die Rohre und Komponenten dünner und kleiner sein können.

Ammoniak ist jedoch giftig und kann in bestimmten Konzentrationen auch entflammbar sein. Die meisten Kältemittel sind geruchlos, aber Ammoniak verströmt einen sehr sauren Geruch, so dass ein Leck leicht bemerkt wird. Wenn Ammoniak ausläuft, reagiert es mit dem Kohlenstoff und dem Wasser in der Luft und bildet Ammoniumbicarbonat, eine harmlose, gewaschene Verbindung.

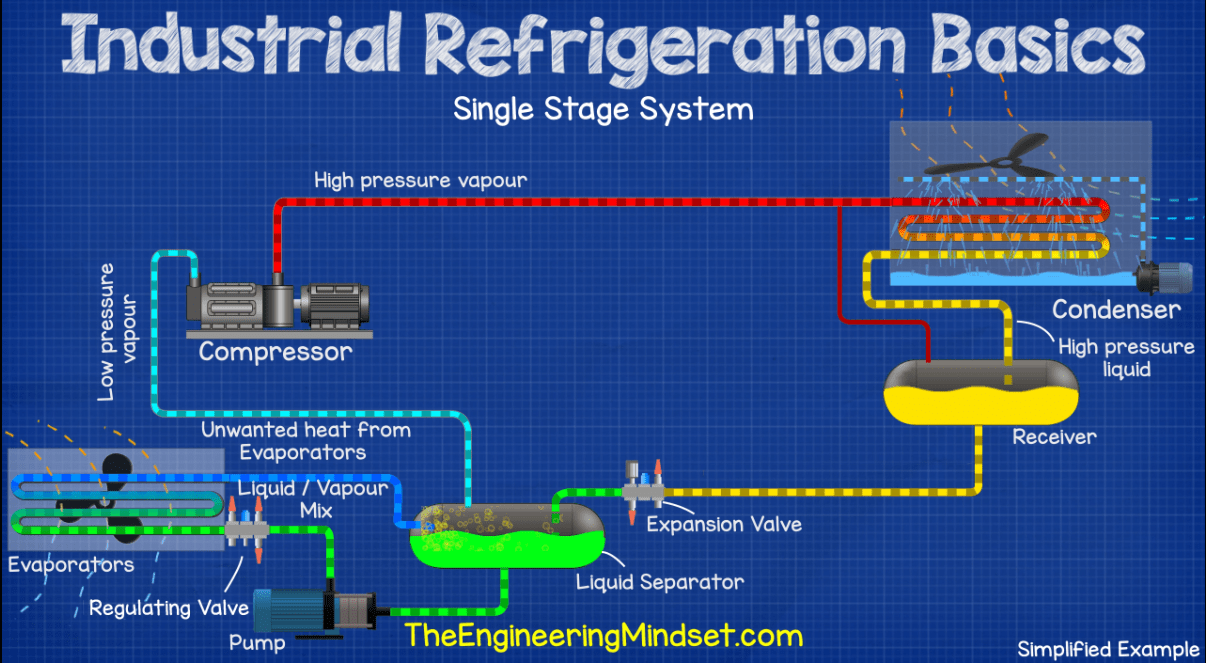

Einstufiges Ammoniak-Industriekältesystem

Einstufig, das ist das einfachste Ammoniak-Industriekältesystem außer dem Typ mit direkter Expansion, Wir fangen also hier an

Wir beginnen mit dem Verdichter, dem Herzstück des Systems, der das Ammoniak-Kältemittel durch das Kühlsystem pumpt, um die Kühlung zu gewährleisten. Er saugt das Kältemittel an, das die gesamte unerwünschte Wärme aus dem Verdampfer aufgenommen hat, und komprimiert es auf ein viel kleineres Volumen, so dass die gesamte Wärmeenergie sehr eng gepackt ist und das Kältemittel sehr heiß wird.

Das Kältemittel wird als Niederdruckdampf in den Kompressor gesaugt und verlässt ihn als Hochdruckdampf.

Der Hochdruck-Kältemitteldampf verlässt den Kompressor und strömt zum Verflüssiger

Der Verflüssiger kühlt das Kältemittel ab, indem er dem Kältemittel die unerwünschte Wärme entzieht und diese an die Außenluft abgibt. Dies geschieht in der Regel, indem das heiße Kältemittel durch das Innere einiger kleiner Rohre geleitet wird und ein Ventilator kühlere Umgebungsluft über die Außenseite der Rohre drückt, um es abzukühlen und die Wärme abzuführen. Zusätzlich gibt es oft eine kleine Pumpe, die Wasser über die Rohre sprüht, das dann verdampft und dazu beiträgt, mehr Wärme abzuführen. Das Kältemittel ist im Inneren der Rohre versiegelt und kommt nicht mit der Luft oder dem Wasser in Berührung, es ist immer getrennt, die beiden kommen nie zusammen oder vermischen sich. Nur die Wärme des Kältemittels geht durch die Rohrwand und wird von der Luft und dem Wasser weggetragen.

Wenn die Wärme abgeführt wird, kondensiert das Kältemittel zu einer Flüssigkeit. So verlässt es den Verflüssiger als unter hohem Druck stehendes flüssiges Kältemittel und fließt zum Sammler.

Der Sammler ist ein Speicherbehälter für ein Reservoir an flüssigem Kältemittel und nimmt den Überschuss auf, der nicht gebraucht wird. Dadurch kann er einen minimalen Kopfdruck aufrechterhalten und auch bei wechselnden Kühllasten funktionieren, indem er einen Puffer bietet. Wahrscheinlich gibt es eine Leitung zwischen dem Sammler und dem Verflüssigereingang, die nur dem Druckausgleich dient und es dem flüssigen Kältemittel ermöglicht, leicht aus dem Verflüssiger in den Sammler zu fließen.

Das Kältemittel fließt dann zum Expansionsventil, das den Druck und die Zugabe von flüssigem Kältemittel in den Verdampferkreislauf reguliert.

Vom Expansionsventil fließt das Kältemittel in den Flüssigkeitsabscheider, die Flüssigkeit fließt nach unten und wird dann üblicherweise von einer Reihe von Kältemittelpumpen angesaugt; diese Pumpen sorgen für eine korrekte Umwälzrate durch die Verdampfer, wenn die Kühllast variiert. Das Kältemittel wird dann zu den Expansionsventilen der Verdampfer gedrückt, die den Kältemittelfluss in die Kühllast regulieren.

Das kalte Kältemittel tritt in den Verdampfer ein und strömt an der Innenseite einiger Rohre im Verdampfer vorbei, wobei ein Ventilator die warme Raumluft über die Außenseite dieser Rohre bläst. Das kalte Kältemittel absorbiert diese Wärme, so dass die Luft viel kühler ist und den Raum kühlt. Wenn die warme Luft durch die Verdampferrohre strömt, bringt sie das Ammoniak zum Sieden und verdampft als teils flüssiges, teils dampfförmiges Gemisch. Beim Verdampfen wird die Wärme abgeführt. So wie wenn Wasser in einem Topf kocht, steigt Dampf aus dem Topf auf und führt die Wärme ab. Auch hier ist das Kältemittel im Rohr versiegelt und kommt nie mit der Luft in Berührung oder vermischt sich mit ihr, die beiden sind immer getrennt.

Das Kältemittel verlässt den Verdampfer als Flüssigkeits-/Dampfgemisch und gelangt zurück zum Flüssigkeitsabscheider. Das flüssige Kältemittel fällt nach unten und wiederholt den Kreislauf durch den Verdampfer, während das dampfförmige Kältemittel aufsteigt und zurück in den Verdichter gesaugt wird, um den gesamten Kreislauf zu wiederholen. Das Kältemittel tritt als Niederdruck-Dampfkältemittel in den Verdichter ein.

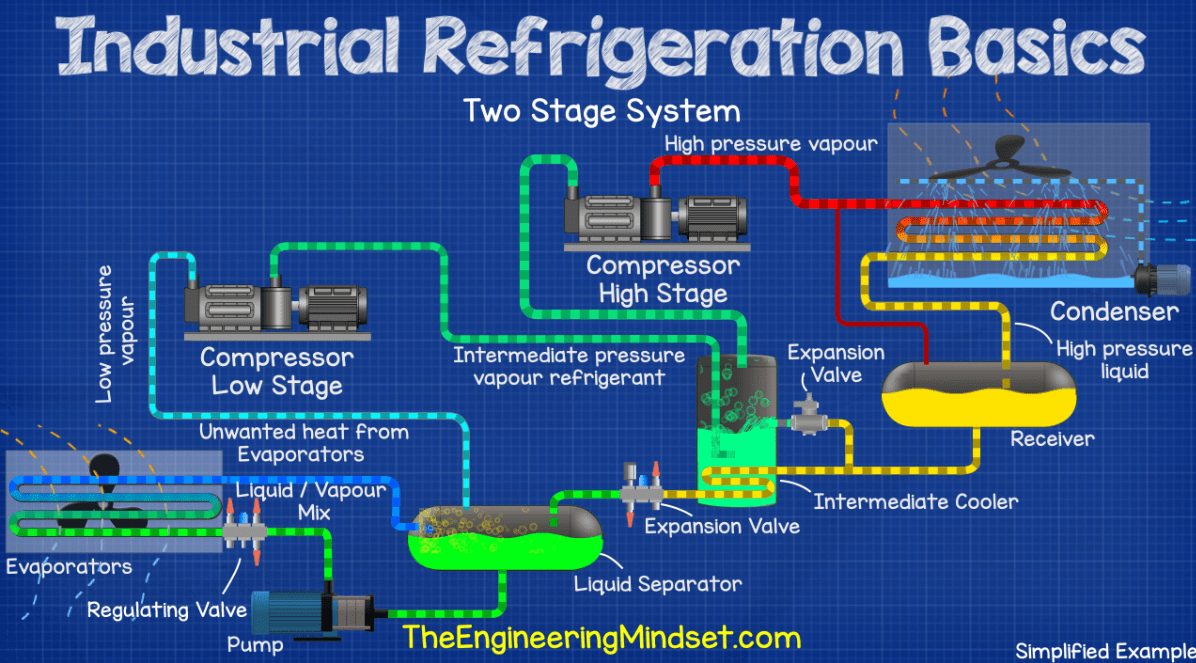

Zweistufiges Ammoniak-Industriekältesystem

Dies ist die nächste Entwicklungsstufe des Industriekältesystems, das für Niedertemperatur-Kältesysteme geeignet ist und einen hohen Wirkungsgrad und niedrige Verdichter-Austrittstemperaturen bietet.

Das Kältemittel fließt wieder im gleichen Kreislauf, aber wir haben ein paar andere Komponenten und Kreisläufe.

Bei diesem Typ haben wir einen Tank, den sogenannten Zwischenkühler, der zwischen dem Sammler und dem Expansionsventil sitzt. Der Hauptstrom des Kältemittels fließt durch eine Rohrschlange innerhalb des Behälters, das Kältemittel fließt durch diese und in das Hauptexpansionsventil, genau wie beim einstufigen System, und setzt dann seinen Fluss über den Abscheider, den Verdampfer und zurück zum Abscheider fort. Ein weiterer Kältemittelstrom kommt aus der Hauptleitung und wird über ein Expansionsventil in den Tank gesprüht, um einen Kühleffekt zu erzeugen. Wenn das Kältemittel versprüht wird und im Tank verdampft, kühlt es die Tauchspule.

Das aus dem Abscheider angesaugte dampfförmige Kältemittel strömt immer noch zu einem Verdichter, aber diesmal haben wir zwei Verdichter, das Kältemittel strömt also zum Niederdruck- oder Boosterverdichter, um den Druck zu erhöhen. Von hier aus strömt es in den Zwischenkühler, der zur Kondensation des Kältemittels beiträgt.

Das dampfförmige Kältemittel wird aus dem Zwischenkühler gesaugt und strömt zum hochstufigen Verdichter, wo es dann zurück in den Verflüssiger strömt, um den gesamten Zyklus zu wiederholen.

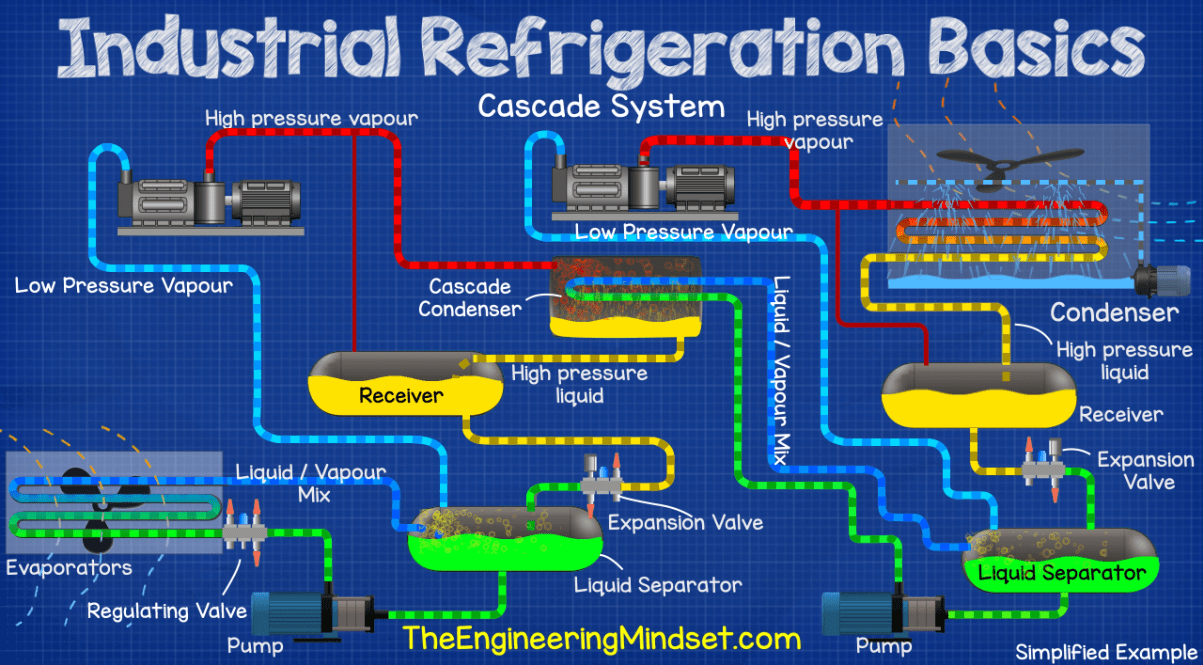

Kaskaden-Ammoniak-Industriekältesystem

Dies ist das fortschrittlichste System, und diese Systeme können sehr komplex werden. Es eignet sich für Kältesysteme, die verschiedene Temperaturbereiche für ihre Kühllasten benötigen, und macht es auch einfacher und billiger, die Gesundheits-, Sicherheits- und Umweltvorschriften einzuhalten.

Es ist ein wenig entmutigend, wenn man sich dieses System zum ersten Mal ansieht, aber wenn Sie es bis zum Ende durchgelesen haben, ohne es zu überspringen, dann sollten Sie in der Lage sein, zu verstehen, wie es funktioniert. Nimm dir einfach einen Moment Zeit, um die Rohre zu verfolgen und zu sehen, wo alles fließt.

Diese Kühlsysteme bestehen in der Regel aus zwei oder mehr getrennten Kühlkreisläufen, die oft verschiedene Kältemittel verwenden, um einen Kühleffekt zu erzielen.

In diesem System haben wir zwei Kompressoren, nur dass sie beide Kältemittel in getrennten Kreisläufen zirkulieren lassen, einem Hochtemperaturkreislauf und einem Niedertemperaturkreislauf. Die beiden Kreisläufe sind durch einen Wärmetauscher verbunden, der als Kaskadenverflüssiger bezeichnet wird.

Dieser fungiert als Verflüssiger für den Hochtemperaturkreislauf und als Verdampfer für den Niedertemperaturkreislauf.

Die beiden Kältemittel können gleich sein oder sie können unterschiedlich sein und für jeden Kreislauf optimiert werden. Zum Beispiel könnten wir Ammoniak für den Hochtemperaturkreislauf und CO2 für den Niedertemperaturkreislauf verwenden.

Das würde bedeuten, dass weniger Ammoniak verwendet wird und das System effizienter ist als ein zweistufiges System nur mit Ammoniak.