Verwendung von Eisen

Ein sehr kleiner Teil des Eisens wird als Gusseisen verwendet. Es ist zu etwa 92 % rein und enthält etwas Kohlenstoff (2-5 %), der es spröde macht, sowie kleinere Mengen an Silizium (1-3 %), Mangan, Phosphor und Schwefel als Verunreinigungen. Traditionell wurde es für Produkte wie Heizkörper, Kamine, Dachrinnen, Poller und Laternenpfähle verwendet. Wegen seiner Sprödigkeit und Rostanfälligkeit wurde es jedoch für die meisten dieser Verwendungszwecke durch andere Materialien ersetzt, auch wenn Gusseisengegenstände nach wie vor wegen ihrer ästhetischen Qualitäten hergestellt werden.

Schmiedeeisen enthält weniger als 0,15 % Kohlenstoff und wurde durch Reduktion von Eisenerz im festen Zustand und anschließendes Hämmern zur Entfernung der Schlacke hergestellt. Da es gebogen und in Form gehämmert werden konnte, wurde es für „traditionelle“ Tore, Gartenmöbel und andere dekorative Produkte verwendet. Diese werden heute überwiegend aus Stahl hergestellt, und echtes Schmiedeeisen wird nicht mehr in großen Mengen produziert.

Jahresproduktion von Eisen

Das rasche Wirtschaftswachstum in China ging mit einer Expansion der Eisen- und Stahlindustrie einher. Fast 50 % des weltweit produzierten Eisens wird in China hergestellt, etwa 1 % wird in Großbritannien produziert.

| Welt | 1180 Millionen Tonnen |

| China | 710 Millionen Tonnen |

| Japan | 84 Mio. t |

| Indien | 54 Mio. t |

| Russland | 51 Millionen Tonnen |

| Korea | 47 Millionen Tonnen |

| Brasilien | 30 Millionen Tonnen |

| Deutschland | 28 Mio. t |

| USA | 26 Mio. t |

Daten aus:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Eisenherstellung

Eisen wird durch Reduktion von Eisenerz, das oft ein Gemisch von Oxiden ist, unter Verwendung von Kohlenstoff, Kohlenmonoxid und Wasserstoff hergestellt. Während der Hochofen das vorherrschende Reduktionsverfahren ist, gibt es andere Technologien, die in kleinerem Maßstab arbeiten. Diese sind an Standorte gebunden, an denen es reichlich Erdgas oder minderwertige Kohle gibt.

Die Herstellung von Eisen erfolgt in zwei Stufen, der Aufbereitung der Rohstoffe und der Reduktion von Eisenoxid zu Eisen.

(a) Aufbereitung der Rohstoffe

Eisen ist eines der am häufigsten vorkommenden Elemente auf der Erde, und seine Erze enthalten in der Regel Sauerstoff, Silizium, Mangan, Phosphor und Schwefel. Zu den wichtigsten Mineralien in Erzen gehören Hämatit (Fe2O3) und Magnetit (Fe3O4). Ein Großteil der Erze wird in Australien, Brasilien, China, Indien, Russland und den USA abgebaut.

Die meisten Erze enthalten mehr als 60 % Eisen und werden in ihrem mineralischen Zustand in einem Hochofen verwendet. Erze mit einem geringeren Eisengehalt werden zunächst zerkleinert und zu Pulver gemahlen und durch Flotation konzentriert. Anschließend wird es zu Kugeln gewalzt und in einem Ofen erhitzt, um Pellets in der Größe von Murmeln herzustellen. Dieser Prozess findet in der Nähe des Bergwerks statt, so dass der Transport von Abfallstoffen (Ton und andere Silikate) über weite Strecken entfällt.

Koks, ein poröser Feststoff, liefert Kohlenstoff für die Reduktionsreaktionen und ist auch der wichtigste Brennstoff für den Ofen. Er wird vor Ort durch Erhitzen von Kohle auf ca. 1200 K unter Luftabschluss bis zu 20 Stunden lang in einer Batterie von Koksöfen hergestellt. Der Rückstand ist Koks, und eine Reihe flüchtiger Verbindungen wird ausgetrieben. Außerdem entstehen ein Gas, das Kohlegas (hauptsächlich Kohlenmonoxid und Wasserstoff), und ein schwarzer Teer, aus dem nützliche Verbindungen wie Benzol gewonnen werden können. Das Kohlegas wird vor Ort als Brennstoff verwendet.

Abbildung 1 Eisenerz und Kohle, die in einem Hochofen in Ijmuiden bei Amsterdam in den Niederlanden auf ihren Einsatz warten.

Mit freundlicher Genehmigung der World Steel Association.

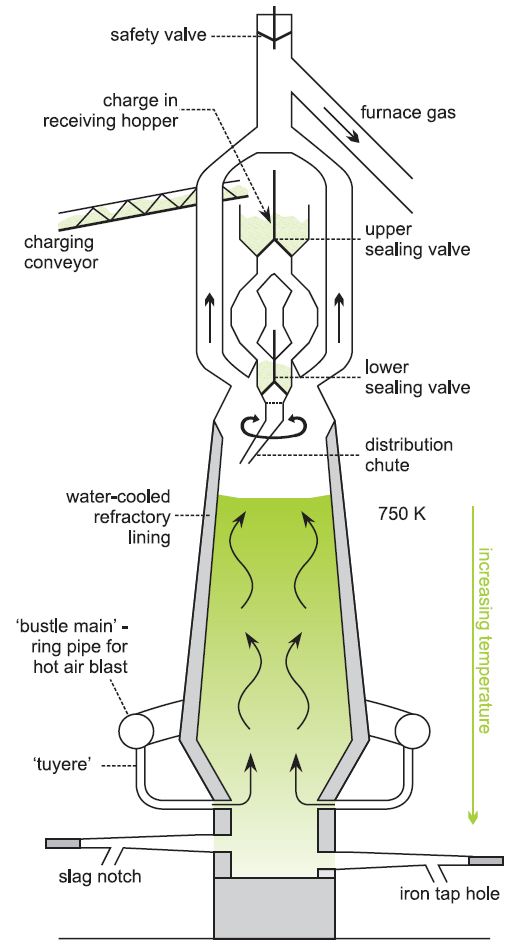

Sauerstoff wird für die Verbrennung des Brennstoffs (zur Erzeugung einer hohen Temperatur) benötigt und ist auch an den Reaktionen im Ofen beteiligt. Um die Ofentemperatur aufrechtzuerhalten, wird die Luft durch ein Rohr, das um den Ofen herumführt (ein Bustle-Rohr), und dann durch Düsen (Tuyeres) bei etwa 1500 K in den Ofen geleitet (Abbildung 3). Viele Öfen verwenden heute sauerstoffangereicherte Luft, die die Menge der durch den Ofen strömenden Gase reduziert und außerdem sicherstellt, dass die Reaktionen vollständig ablaufen.

In einigen Öfen wird Öl oder Erdgas mit der vorgewärmten Luft eingeblasen, wodurch bis zu 40 % des Kokses ersetzt werden. Dies verringert sowohl die Abhängigkeit von der Kohle als auch die Notwendigkeit, Nebenprodukte aus den Koksöfen zu verarbeiten, die unter Umständen schwer zu verkaufen sind. Alternativ kann fein gemahlene Kohle direkt als Flüssigkeit in den Ofen eingeblasen werden, wodurch die Koksöfen überflüssig werden. Einige Hersteller experimentieren mit der Verwendung von Holz- oder Kunststoffabfällen als Brennstoff.

(b) Die Reduktion von Eisenoxid zu Eisen (Der Hochofen)

Hochöfen sind große technische Konstruktionen, deren Teil ein bis zu 30 m hoher Stahlzylinder ist, der mit speziellen Steinen ausgekleidet ist, die sehr hohen Temperaturen standhalten. Sie sind außerdem wassergekühlt. Die breiteste Stelle des Ofens, die Herdplatte am Boden, hat in der Regel einen Durchmesser von 9 m, kann aber auch größer sein. Die Öfen arbeiten bis zu 15 Jahre lang mehr oder weniger ununterbrochen bei einem Druck von bis zu 5 Atmosphären und Innentemperaturen von über 2000 K. Sie können bis zu 10 000 Tonnen geschmolzenes Eisen pro Tag und bis zu 50 Millionen Tonnen während der Lebensdauer des Ofens produzieren.

|

Im Hochofen wird entweder hochwertiges Eisenerz oder Eisenerzpellets zusammen mit Koks und Kalkstein verwendet. In einem modernen Hochofen werden die Masse der einzelnen Komponenten und der Zeitpunkt ihrer Zugabe in den Ofen computergesteuert und richten sich automatisch nach den zu diesem Zeitpunkt im Ofen herrschenden Bedingungen. Die Komponenten werden alle 10-15 Minuten in kleinen Mengen am oberen Ende des Ofens zugegeben.

Im Ofen wird ein Druck von ca. 1,7 atm aufgebaut, der eine bessere Verbrennung des Koks und anderer Brennstoffe und eine höhere Eisenproduktion ermöglicht.

Heiße, mit Sauerstoff angereicherte Luft wird in der Nähe des Bodens eingeblasen, die Rohre werden als Tuyeres bezeichnet (Abbildung 3). Auf dem Weg der Gase nach oben finden viele Reaktionen statt.

Koks reagiert mit dem Sauerstoff im Gebläse und bildet Kohlenmonoxid, ein Reduktionsmittel:

Wird Erdöl oder Erdgas verwendet, erzeugen die Kohlenwasserstoffe ein zweites Reduktionsmittel, Wasserstoff:

Abbildung 3 Ein Hochofen zur Reduktion von Eisenerz zu Eisen.

Die Temperaturen variieren innerhalb des Ofens, wobei die höchsten Temperaturen unten und die niedrigsten oben liegen, so dass die verschiedenen Reaktionen auf verschiedenen Ebenen im Ofen ablaufen.

Nah am oberen Ende des Ofens, bei etwa 750 K (unterhalb des Schmelzpunkts von Eisen), werden Eisen(III)-Verbindungen durch Kohlenmonoxid und Wasserstoff zu Eisen(II) reduziert (zum Beispiel Fe2O3 zu FeO). Weiter unten im Ofen, wo es heißer ist, ist die Reduktion zu Eisen abgeschlossen.

Die allgemeinen Gleichungen für die Reduktion können wie folgt ausgedrückt werden:

Das geschmolzene Eisen läuft nach unten und sammelt sich am Boden des Ofens. Auf seinem Weg nach unten nimmt es Kohlenstoff, Phosphor, Schwefel und geringe Mengen anderer Elemente wie Mangan und Silizium aus den Erzen, dem Koks und dem Kalkstein auf.

In den Bereichen des Ofens, in denen die Temperatur über 1150 K liegt, zersetzt sich der Kalkstein und es entsteht Kalziumoxid:

Das basische Kalziumoxid reagiert mit den sauren Verunreinigungen des Erzes und bildet eine Aluminosilikatschlacke. Diese absorbiert auch einen Großteil des Schwefels, der in den verschiedenen Rohstoffen enthalten ist. Die flüssige Schlacke läuft zum Boden des Ofens und bildet eine Schicht auf dem geschmolzenen Eisen.

Das geschmolzene Eisen (mit einem Reinheitsgrad von 90-95 %, wobei die Hauptverunreinigung ca. 4 % Kohlenstoff ist) und die flüssige Schlacke werden durch Abstichlöcher am Boden des Ofens aus dem Herd entfernt.

In der Regel wird das geschmolzene Eisen in feuerfest ausgekleideten, torpedoförmigen Transportpfannen als 300-Tonnen-Ladung direkt zum Stahlwerk befördert.

|

Die Schlacke fließt alle paar Stunden ab, wird gekühlt und dann einer Behandlung zugeführt, um Nebenprodukte wie Zement und Isolierprodukte herzustellen oder für den Straßenbau verwendet zu werden.

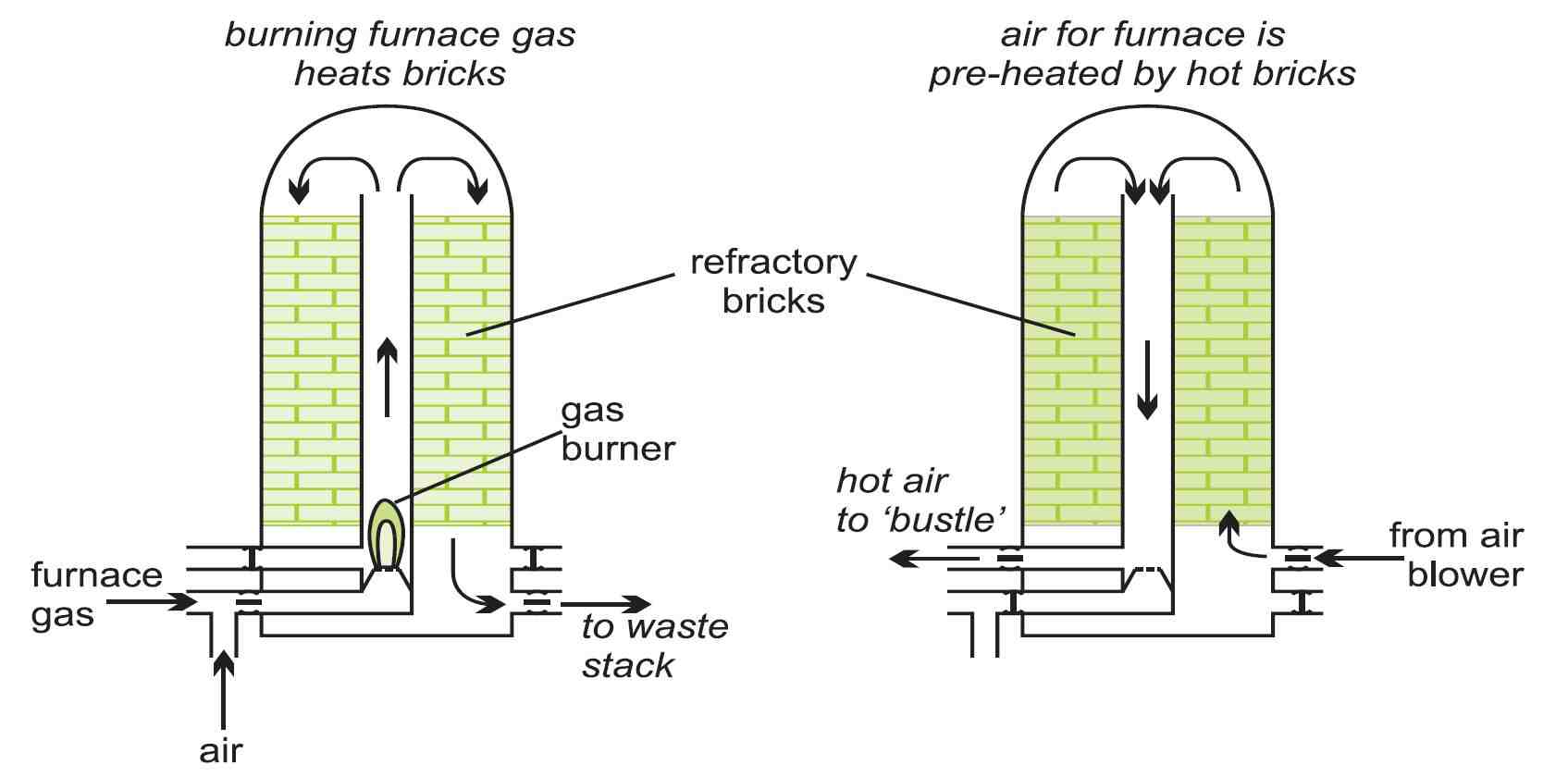

Das Gas, das oben aus dem Ofen austritt, enthält Stickstoff, Kohlenmonoxid, Kohlendioxid, Wasserstoff, Wasserdampf und Staub. Nach dem Entfernen des Staubs wird das Gas, gemischt mit Erdgas, als Brennstoff zum Erhitzen von Ziegeln verwendet, die in „Öfen“ verpackt sind.

Abbildung 5 Ziegelöfen nutzen die Wärme der Ofenabgase, um die

einströmende Luft vorzuwärmen, bevor sie durch das Windrohr

und die Blasdüsen in den Hochofen strömt.

Die Wärme aus diesen Öfen wird zum Vorwärmen der Blasluft verwendet. Diese Energiesparmaßnahmen haben einen großen Einfluss auf die Gesamtwirtschaftlichkeit des Hochofenbetriebs. Weitere Maßnahmen sind die Verwendung von sauerstoffangereicherter Luft beim Winden, die Verwendung von Kohlenwasserstoffen als Hilfsbrennstoffe, der Betrieb des Ofens bei höherem Druck, die Minimierung des Kalksteineinsatzes und die Aufbereitung der Rohstoffe, damit die chemischen Prozesse im Ofen schneller ablaufen und möglichst wenig Brennstoff verbraucht wird.

Entfernung von Schwefel

|

Einige Stähle benötigen eine sehr niedrige Schwefelkonzentration, die sie spröde machen und zu Strukturversagen führen kann. Im Gegensatz zu anderen Verunreinigungen, die durch Oxidation im Sauerstoffkonverter aus dem Roheisen entfernt werden, erfolgt die wirtschaftlichste Methode zur Entfernung von Schwefel aus dem Roheisen vor dem Stahlherstellungsprozess. Dies geschieht durch Zugabe eines Reagens. Häufig wird Kalk verwendet, aber Magnesium ist um ein Vielfaches wirksamer. Die Reagenzien werden mit Stickstoff als Trägergas weit unter die Oberfläche des geschmolzenen Eisens injiziert, ein Verfahren, das als Tiefeninjektion bekannt ist. Zum Beispiel: Schwefelreiche Schlacke, die während des Prozesses entsteht, wird entfernt, indem der sich bildende Schaum schnell abgeschöpft wird. Abbildung 6 Das One World Trade Centre in Lower Manhattan, New York City, besteht aus über 40 000 Tonnen Hochbaustahl Das höchste Gebäude der westlichen Hemisphäre ist hier bei Sonnenuntergang zu sehen. Mit freundlicher Genehmigung von Marco Vetch (Wikimedia Commons) |

|

Datum zuletzt geändert: , 3. Oktober 2016