Použití železa

Velmi malý podíl železa se používá jako litina. Jeho čistota je asi 92 % a obsahuje určité množství uhlíku (2-5 %), který jej činí křehkým, spolu s menším množstvím křemíku (1-3 %), manganu, fosforu a síry jako nečistot. Tradičně se používal na výrobky, jako jsou topná tělesa, krby, okapy, patníky a sloupy veřejného osvětlení. Kvůli své křehkosti a sklonu ke korozi však byla pro většinu těchto použití nahrazena jinými materiály, ačkoli litinové předměty se stále vyrábějí pro své estetické vlastnosti.

Tavené železo obsahuje méně než 0,15 % uhlíku a vyrábělo se redukcí železné rudy v pevném stavu a následným otloukáním za účelem odstranění strusky. Protože se dalo ohýbat a vytloukat do tvaru, používalo se na „tradiční“ brány, zahradní nábytek a další dekorativní výrobky. Ty se nyní vyrábějí převážně z oceli a pravé kované železo se již nevyrábí v žádném množství.

Roční produkce železa

Rychlý hospodářský růst v Číně byl doprovázen rozvojem železářského a ocelářského průmyslu. Téměř 50 % veškerého železa vyrobeného na světě se vyrábí v Číně a přibližně 1 % ve Spojeném království.

| Svět | 1180 milionů tun |

| Čína | 710 milionů tun |

| Japonsko | 84 milionů tun |

| Indie | 54 milionů tun |

| Rusko | 51 milionů tun |

| Korea | 47 milionů tun |

| Brazílie | 30 milionů tun |

| Německo | 28 milionů tun |

| USA | 26 milionů tun |

Údaje pocházejí z:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Výroba železa

Železo se vyrábí redukcí železné rudy, která je často směsí oxidů, pomocí uhlíku, oxidu uhelnatého a vodíku. Zatímco vysoká pec je dominantním procesem redukce, objevují se další technologie, které pracují v menším měřítku. Ty jsou vázány na lokality, kde je dostatek zemního plynu nebo nekvalitního uhlí.

Výroba železa má dvě fáze, přípravu surovin a redukci oxidu železitého na železo.

(a) Příprava surovin

Železo je jedním z nejrozšířenějších prvků na Zemi a jeho rudy běžně obsahují kyslík, křemík, mangan, fosfor a síru. Mezi hlavní minerály přítomné v rudách patří hematit (Fe2O3) a magnetit (Fe3O4). Většina rud se těží v Austrálii, Brazílii, Číně, Indii, Rusku a USA.

Většina rud obsahuje více než 60 % železa a používá se v minerálním stavu ve vysoké peci. Ruda obsahující méně než toto množství se nejprve rozdrtí a rozemele na prášek a koncentruje se flotací. Poté se válcuje do kuliček a zahřívá se v peci, aby se získaly pelety o velikosti kuliček. Tento proces probíhá v blízkosti dolu, čímž se omezuje dálková přeprava odpadního materiálu (jílů a jiných silikátů).

Koks, porézní pevná látka, poskytuje uhlík pro redukční reakce a je také hlavním palivem používaným v peci. Vyrábí se na místě zahříváním uhlí na teplotu cca 1200 K za nepřístupu vzduchu po dobu až 20 hodin v baterii koksových pecí. Zbytek je koks a řada těkavých sloučenin je odváděna pryč. Vzniká také plyn, uhelný plyn (hlavně oxid uhelnatý a vodík) a černý dehet, z něhož lze získat užitečné sloučeniny, jako je benzen. Uhelný plyn se používá jako palivo na místě.

Obrázek 1 Železná ruda a uhlí čekající na použití ve vysoké peci v Ijmuidenu u Amsterdamu v Nizozemsku.

S laskavým svolením World Steel Association.

Kyslík je nutný pro spalování paliva (pro vytvoření vysoké teploty) a účastní se také reakcí v peci. Aby se pomohlo udržet teplotu v peci, prochází vzduch potrubím, které obtéká pec (bustle pipe), a poté tryskami (tuyeres) do pece (obr. 3) při teplotě přibližně 1500 K. V mnoha pecích se nyní používá vzduch obohacený kyslíkem, což snižuje množství plynů procházejících pecí a také zajišťuje dokončení reakcí.

V některých pecích se s předehřátým vzduchem vstřikuje ropa nebo zemní plyn, které nahrazují až 40 % koksu. Tím se snižuje závislost na uhlí i potřeba zpracovávat vedlejší produkty z koksovacích pecí, které mohou být obtížně prodejné. Alternativně lze jemně mleté uhlí vstřikovat přímo do pece jako kapalinu, čímž odpadá potřeba koksovacích pecí. Někteří výrobci experimentují s využitím odpadního dřeva nebo plastů jako paliva.

(b) Redukce oxidu železitého na železo (Vysoká pec)

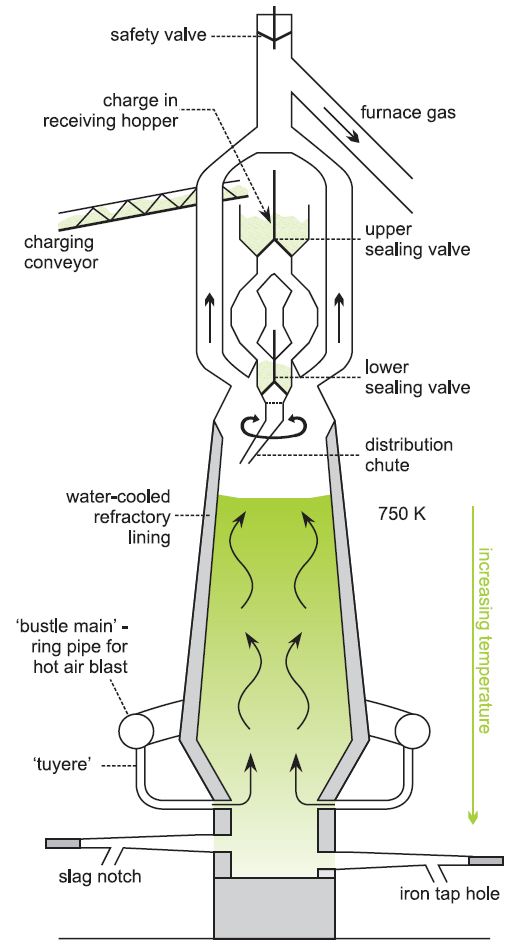

Vysoké pece jsou velké inženýrské stavby, jejichž součástí je ocelový válec vysoký až 30 m, vyzděný speciálními cihlami schopnými odolávat velmi vysokým teplotám. Jsou rovněž chlazeny vodou. Nejširší místo pece, ohniště na dně, má obvykle průměr 9 m, i když může být i větší. Pece pracují víceméně nepřetržitě až 15 let při tlaku až 5 atmosfér a vnitřní teplotě přesahující 2000 K. Mohou produkovat až 10 000 tun roztaveného železa denně, tedy až 50 milionů tun za celou dobu životnosti pece.

|

Ve vysoké peci se používá buď vysoce kvalitní železná ruda, nebo pelety železné rudy spolu s koksem a vápencem. V moderních vysokých pecích je hmotnost jednotlivých složek a načasování jejich přidávání do pece řízeno počítačem, který automaticky reaguje na podmínky, které v té době v peci panují. Složky se přidávají v malých množstvích každých 10 až 15 minut v horní části pece.

V peci se nechá vzniknout tlak přibližně 1,7 atm, což umožňuje lepší spalování koksu a dalších paliv a vyšší produkci železa.

V blízkosti dna se vhání horký vzduch obohacený kyslíkem, trubky se nazývají tuyeres (obrázek 3). Při cestě plynů vzhůru probíhá mnoho reakcí.

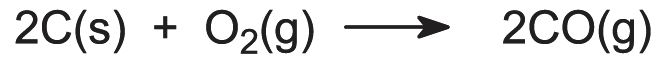

Kokeš reaguje s kyslíkem ve výduchu za vzniku oxidu uhelnatého, redukčního činidla:

Použije-li se ropa nebo zemní plyn, vzniká z uhlovodíků druhé redukční činidlo, vodík:

Obrázek 3 Vysoká pec pro redukci železné rudy na železo.

Teploty v peci se liší, nejvyšší teploty jsou na dně a nejnižší nahoře, a tak různé reakce probíhají na různých úrovních pece.

Blízko horní části pece, při teplotě přibližně 750 K (pod bodem tání železa), se sloučeniny železa(III) redukují oxidem uhelnatým a vodíkem na železo(II) (například Fe2O3 na FeO). Níže v peci, kde je tepleji, je redukce na železo dokončena.

Celkové rovnice pro redukci lze vyjádřit takto:

Tavené železo stéká dolů a shromažďuje se ve spodní části pece. Při sestupu absorbuje uhlík, fosfor, síru a malá množství dalších prvků, jako je mangan a křemík, z rud, koksu a vápence.

V oblastech pece, kde je teplota vyšší než 1150 K, dochází k disociaci vápence za vzniku oxidu vápenatého:

Oxid vápenatý, který je zásaditý, reaguje s kyselými nečistotami v rudě a vytváří hlinitokřemičitou strusku. Ta také absorbuje velkou část síry obsažené v různých surovinách. Tekutá struska stéká na dno pece a tvoří vrstvu na povrchu roztaveného železa.

Tavené železo (o čistotě 90-95 %, hlavní příměsí je asi 4 % uhlíku) a tekutá struska se odvádějí z ohniště kohoutovými otvory na dně pece.

Obvykle se roztavené železo posílá přímo do ocelárny jako 300tunová vsázka v žáruvzdorně vyložených přečerpávacích pánvích ve tvaru torpéda.

|

Struska odtéká, každých několik hodin se ochlazuje a poté se odesílá ke zpracování na vedlejší produkty, jako je cement a izolační výrobky nebo se používá pro stavbu silnic.

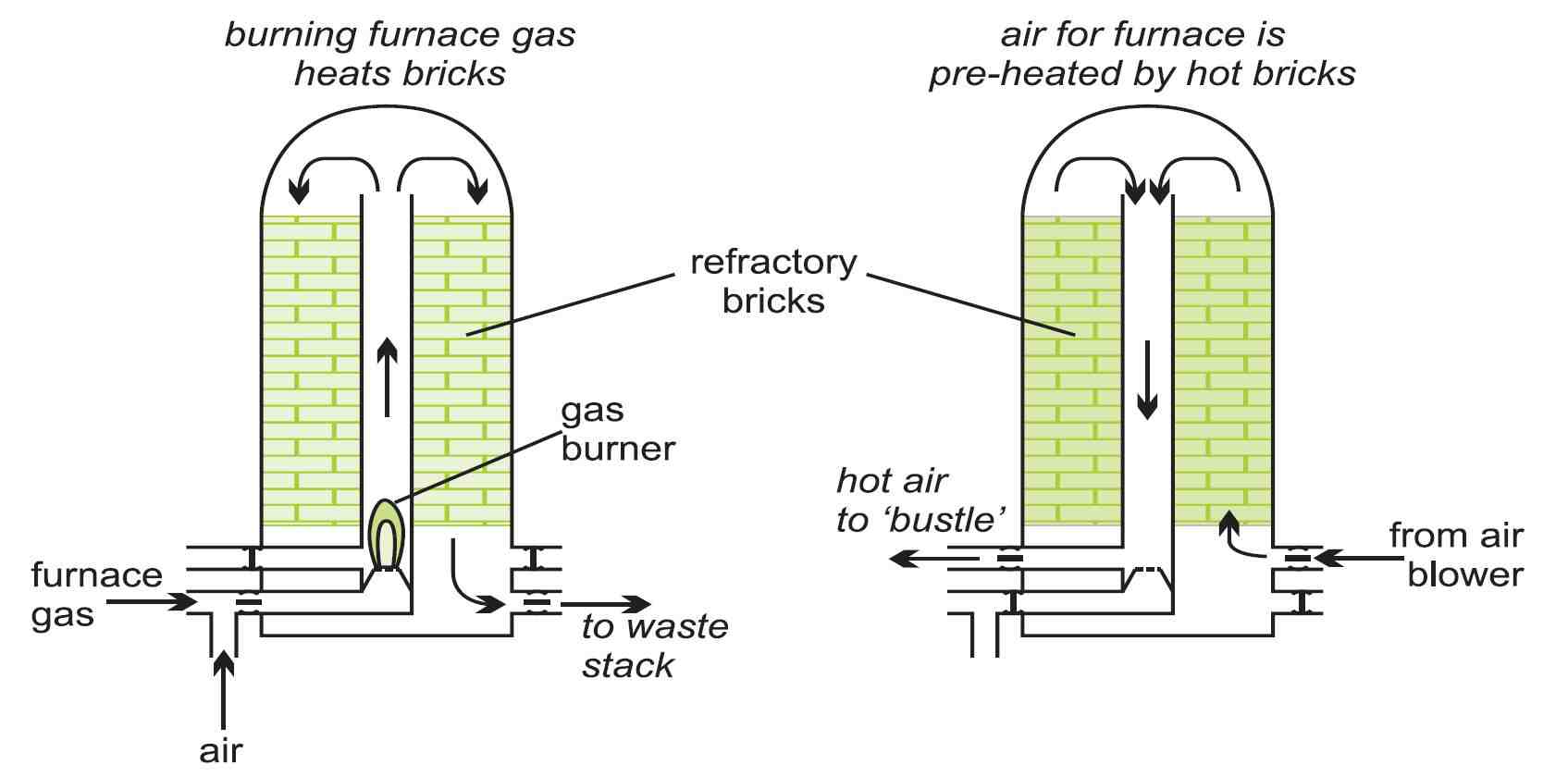

Plyn vystupující z horní části pece obsahuje dusík, oxid uhelnatý, oxid uhličitý, vodík, vodní páru a prach. Po odstranění prachu se plyn smíchaný se zemním plynem používá jako palivo k ohřevu cihel balených v „pecích“.

Obrázek 5 Cihlářské pece využívají teplo z odpadních pecních plynů k předehřevu

přicházejícího vzduchu předtím, než projde bystřinným potrubím

a tuyerem do vysoké pece.

Teplo z těchto pecí se používá k předehřevu tryskajícího vzduchu. Tato energeticky úsporná opatření mají významný dopad na celkovou ekonomiku provozu vysoké pece. K dalším opatřením patří používání vzduchu obohaceného kyslíkem ve výduchu, používání uhlovodíků jako pomocných paliv, provoz pece při vyšším tlaku, minimalizace používání vápence a příprava surovin tak, aby chemické procesy v peci probíhaly rychleji a spotřebovalo se minimální množství paliva.

Odstraňování síry

|

Některé oceli potřebují velmi nízkou koncentraci síry, což může způsobit jejich křehkost a vést k poruše konstrukce. Na rozdíl od jiných nečistot, které se z horkého kovu odstraňují oxidací v kyslíkovém konvertoru, je nejekonomičtějším způsobem odstranění síry z horkého železa před procesem výroby oceli. Provádí se přidáním činidla. Často se používá vápno, ale hořčík je mnohonásobně účinnější. Činidla s dusíkem jako nosným plynem se vstřikují hluboko pod povrch roztaveného železa, což je proces známý jako hluboká injektáž. Například: Struska bohatá na síru, která vzniká během procesu, se odstraňuje rychlým odplavením vodního kamene, který se tvoří. Obrázek 6 One World Trade Centre na dolním Manhattanu v New Yorku používá více než 40 000 tun vysoké konstrukční oceli Nejvyšší budova na západní polokouli je zde vidět při západu slunce. S laskavým svolením Marco Vetch (Wikimedia Commons) |

|

Datum poslední změny: 3. října 2016