Raudan käyttötarkoitukset

Hyvin pieni osa raudasta käytetään valuraudaksi. Se on noin 92 % puhdasta ja sisältää jonkin verran hiiltä (2-5 %), joka tekee siitä haurasta, sekä epäpuhtauksina pienempiä määriä piitä (1-3 %), mangaania, fosforia ja rikkiä. Sitä on perinteisesti käytetty esimerkiksi lämmityspattereissa, tulisijoissa, kouruissa, pollareissa ja valaisinpylväissä. Haurauden ja ruostumisalttiuden vuoksi se on kuitenkin korvattu muilla materiaaleilla useimmissa näistä käyttötarkoituksista, vaikka valurautaesineitä valmistetaan edelleen niiden esteettisten ominaisuuksien vuoksi.

Tuotettu rauta sisältää alle 0,15 % hiiltä, ja se valmistettiin pelkistämällä rautamalmia kiinteässä olomuodossa ja sen jälkeen vasaroimalla kuonan poistamiseksi. Koska sitä voitiin taivuttaa ja vasaroida muotoonsa, sitä käytettiin ”perinteisiin” portteihin, puutarhakalusteisiin ja muihin koristetuotteisiin. Näitä valmistetaan nykyään enimmäkseen teräksestä, eikä aitoa takorautaa enää valmisteta missään määrin.

Raudan vuosituotanto

Kiinan nopeaan talouskasvuun on liittynyt rauta- ja terästeollisuuden kasvu. Lähes 50 % kaikesta maailmassa tuotetusta raudasta valmistetaan Kiinassa ja noin 1 % Yhdistyneessä kuningaskunnassa.

| Maailma | 1180 miljoonaa tonnia |

| Kiina | 710 miljoonaa tonnia |

| Japani | 84 miljoonaa tonnia |

| Intia | 54 miljoonaa tonnia |

| Venäjä | 51 miljoonaa tonnia |

| Korea | 47 miljoonaa tonnia |

| Brasilia | 30 miljoonaa tonnia |

| Saksa | 28 miljoonaa tonnia |

| Yhdysvallat | 26 miljoonaa tonnia |

Data from:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Raudan valmistus

Rautaa valmistetaan pelkistämällä rautamalmia, joka on usein oksidien seos, hiilen, hiilimonoksidin ja vedyn avulla. Vaikka masuuni on hallitseva pelkistysprosessi, on syntymässä muitakin tekniikoita, jotka toimivat pienemmässä mittakaavassa. Ne liittyvät paikkoihin, joissa on runsaasti maakaasua tai heikkolaatuista hiiltä.

Raudan valmistuksessa on kaksi vaihetta, raaka-aineiden valmistaminen ja rautaoksidin pelkistäminen raudaksi.

(a) Raaka-aineiden valmistaminen

Rauta on yksi maapallon runsaimmista alkuaineista, ja sen malmit sisältävät yleisesti happea, piitä, mangaania, fosforia ja rikkiä. Malmeissa esiintyviä päämineraaleja ovat hematiitti (Fe2O3) ja magnetiitti (Fe3O4). Suuri osa malmista louhitaan Australiassa, Brasiliassa, Kiinassa, Intiassa, Venäjällä ja Yhdysvalloissa.

Useimmat malmit sisältävät yli 60 % rautaa, ja niitä käytetään mineraalitilassaan masuunissa. Vähemmän rautaa sisältävä malmi murskataan ja jauhetaan ensin jauheeksi ja rikastetaan flotaatiolla. Sen jälkeen se valssataan palloksi ja kuumennetaan uunissa, jolloin saadaan marmorin kokoisia pellettejä. Prosessi tapahtuu lähellä kaivosta, mikä vähentää jätemateriaalin (savet ja muut silikaatit) kaukokuljetusta.

Koksi, huokoinen kiinteä aine, tuottaa hiiltä pelkistysreaktioihin ja on myös uunissa käytettävä pääpolttoaine. Sitä valmistetaan paikan päällä kuumentamalla hiiltä noin 1200 K:een ilman ilmaa jopa 20 tunnin ajan koksiuunipatterissa. Jäljelle jää koksia, ja siitä poistuu erilaisia haihtuvia yhdisteitä. Lisäksi syntyy kaasua, hiilikaasua (pääasiassa hiilimonoksidia ja vetyä), ja mustaa tervaa, josta voidaan saada hyödyllisiä yhdisteitä, kuten bentseeniä. Kivihiilikaasua käytetään polttoaineena paikan päällä.

Kuva 1 Rautamalmi ja kivihiili odottamassa käyttöä masuunissa Ijmuidenissa Amsterdamin lähellä Alankomaissa.

World Steel Associationin ystävällisellä luvalla.

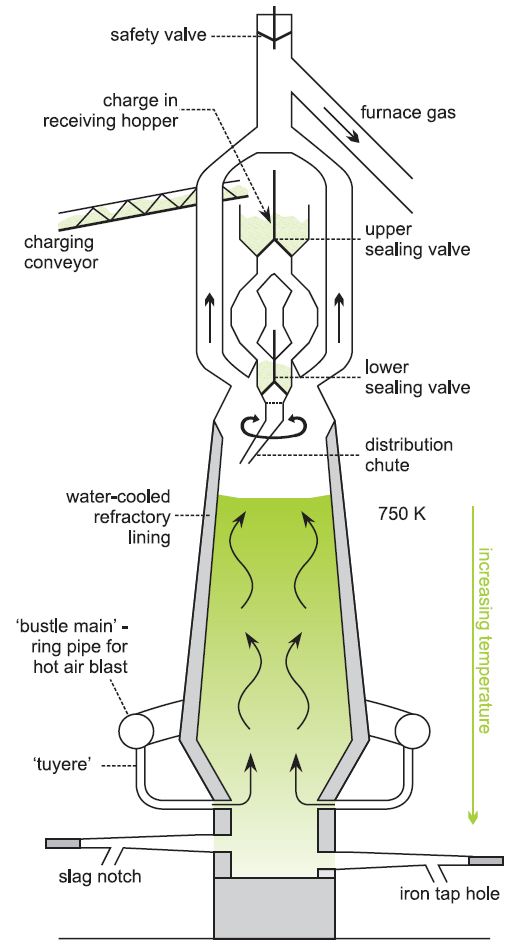

Happea tarvitaan polttoaineen palamiseen (korkean lämpötilan aikaansaamiseksi), ja se osallistuu myös uunin reaktioihin. Uunin lämpötilan ylläpitämisen helpottamiseksi ilma johdetaan uunia kiertävän putken (bustle pipe) kautta ja sitten suuttimien (tuyereiden) kautta uuniin (kuva 3) noin 1500 K:n lämpötilassa (kuva 3). Monissa uuneissa käytetään nykyään hapella rikastettua ilmaa, mikä vähentää uunin läpi kulkevien kaasujen määrää ja varmistaa myös, että reaktiot ovat täydellisiä.

Joissain uuneissa öljyä tai maakaasua ruiskutetaan esilämmitetyn ilman mukana, jolloin se korvaa 40 %:lla koksin. Tämä vähentää sekä riippuvuutta hiilestä että tarvetta käsitellä koksausuunien sivutuotteita, joita voi olla vaikea myydä. Vaihtoehtoisesti hienoksi jauhettu hiili voidaan syöttää suoraan nesteenä uuniin, jolloin koksausuunien tarve poistuu. Jotkut valmistajat kokeilevat jätepuun tai muovin käyttöä polttoaineena.

(b) Rautaoksidin pelkistäminen raudaksi (masuuni)

Masuunit ovat suuria teknisiä rakennelmia, joista osa on jopa 30 metriä korkea teräslieriö, joka on vuorattu erityisellä tiilellä, joka kestää hyvin korkeita lämpötiloja. Ne ovat myös vesijäähdytteisiä. Uunin levein kohta, pohjalla oleva tulisija, on tyypillisesti halkaisijaltaan 9 m, vaikka se voi olla suurempi. Uunit toimivat enemmän tai vähemmän yhtäjaksoisesti jopa 15 vuoden ajan jopa 5 ilmakehän paineessa ja yli 2000 K:n sisälämpötiloissa. Ne voivat tuottaa jopa 10 000 tonnia sulaa rautaa päivässä, jopa 50 miljoonaa tonnia uunin käyttöiän aikana.

|

Masuunissa käytetään joko korkealaatuista rautamalmia tai rautamalmipellettejä yhdessä koksin ja kalkkikiven kanssa. Nykyaikaisessa masuunissa kunkin komponentin massaa ja sen uuniin lisäämisen ajankohtaa ohjataan tietokoneella, joka reagoi automaattisesti uunissa sillä hetkellä vallitseviin olosuhteisiin. Komponentit lisätään pieninä määrinä 10-15 minuutin välein uunin yläosaan.

Uuniin pääsee muodostumaan noin 1,7 atm:n paine, jolloin koksin ja muiden polttoaineiden palaminen tehostuu ja raudan tuotanto kasvaa.

Kuumaa, hapella rikastettua ilmaa puhalletaan uunin pohjan läheisyyteen, ja siihen käytetään putkia, niin sanottuja tuyereita (kuva 3). Monet reaktiot tapahtuvat, kun kaasut kulkevat ylöspäin.

Koksi reagoi masuunin hapen kanssa muodostaen pelkistävää ainetta, hiilimonoksidia:

Jos käytetään öljyä tai maakaasua, hiilivedyt tuottavat toista pelkistävää ainetta, vetyä:

Kuva 3 Masuuni, jossa pelkistetään rautamalmia raudaksi.

Lämpötilat vaihtelevat uunin sisällä, korkeimmat lämpötilat ovat alhaalla ja matalimmat ylhäällä, joten eri reaktiot tapahtuvat uunin eri tasoilla.

Lähellä uunin yläosaa, noin 750 K:n lämpötilassa (raudan sulamispisteen alapuolella), rauta(III)-yhdisteet pelkistyvät rautaa(II)-yhdisteiksi (esimerkiksi Fe2O3:sta FeO:ksi) häkäkaasun (hiilimonoksidin) ja vedyn avulla. Alempana uunissa, jossa se on kuumempi, pelkistyminen raudaksi saadaan päätökseen.

Pelkistymisen kokonaisyhtälöt voidaan ilmaista seuraavasti:

Sula rauta valuu alaspäin ja kerääntyy uunin pohjalle. Laskeutuessaan se imee hiiltä, fosforia, rikkiä ja pieniä määriä muita alkuaineita, kuten mangaania ja piitä, malmista, koksista ja kalkkikivestä.

Uunin alueilla, joissa lämpötila on yli 1150 K, kalkkikivi dissosioituu, jolloin syntyy kalsiumoksidia:

Kalsiumoksidi, joka on emäs, reagoi malmin happamien epäpuhtauksien kanssa muodostaen alumiinisilikaattikuonaa. Tämä absorboi myös suuren osan eri raaka-aineissa olevasta rikistä. Nestemäinen kuona valuu uunin pohjalle muodostaen kerroksen sulan raudan päälle.

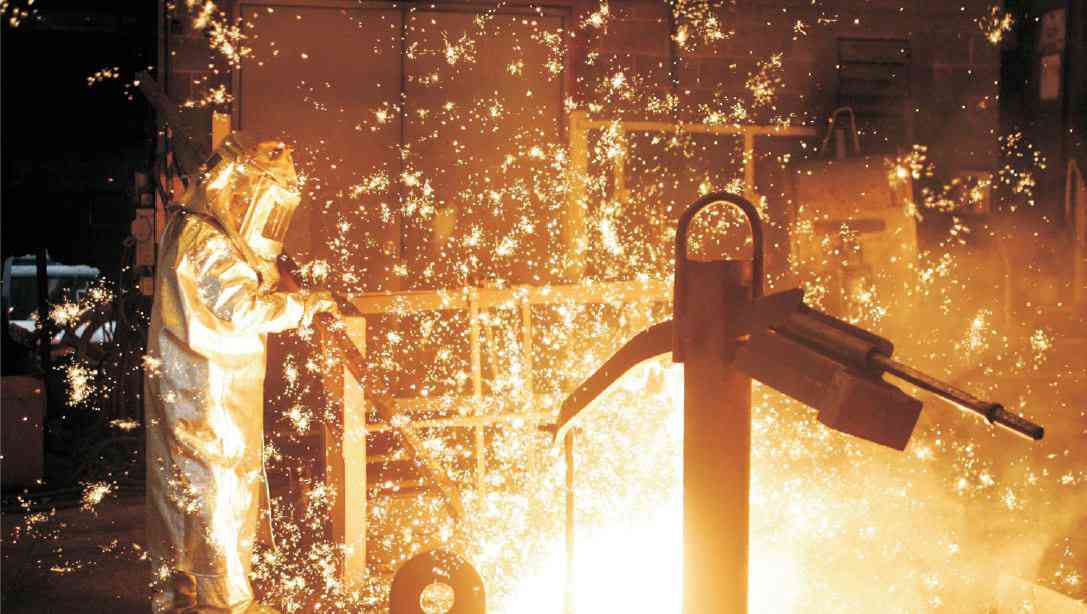

Sula rauta (jonka puhtausaste on 90-95 %, suurin epäpuhtaus on n. 4 % hiiltä) ja nestemäinen kuona poistetaan uunista uunin pohjassa olevien hanojen kautta.

Yleensä sula rauta lähetetään suoraan terästehtaalle 300 tonnin kuormina tulenkestävästi vuoratuissa, torpedonmuotoisissa siirtokaukaloissa.

|

Kuona valutetaan muutaman tunnin välein pois, jäähdytetään ja lähetetään sitten käsiteltäväksi sivutuotteiden, kuten sementin ja eristystuotteiden, valmistamiseksi tai käytettäväksi teiden rakentamiseen.

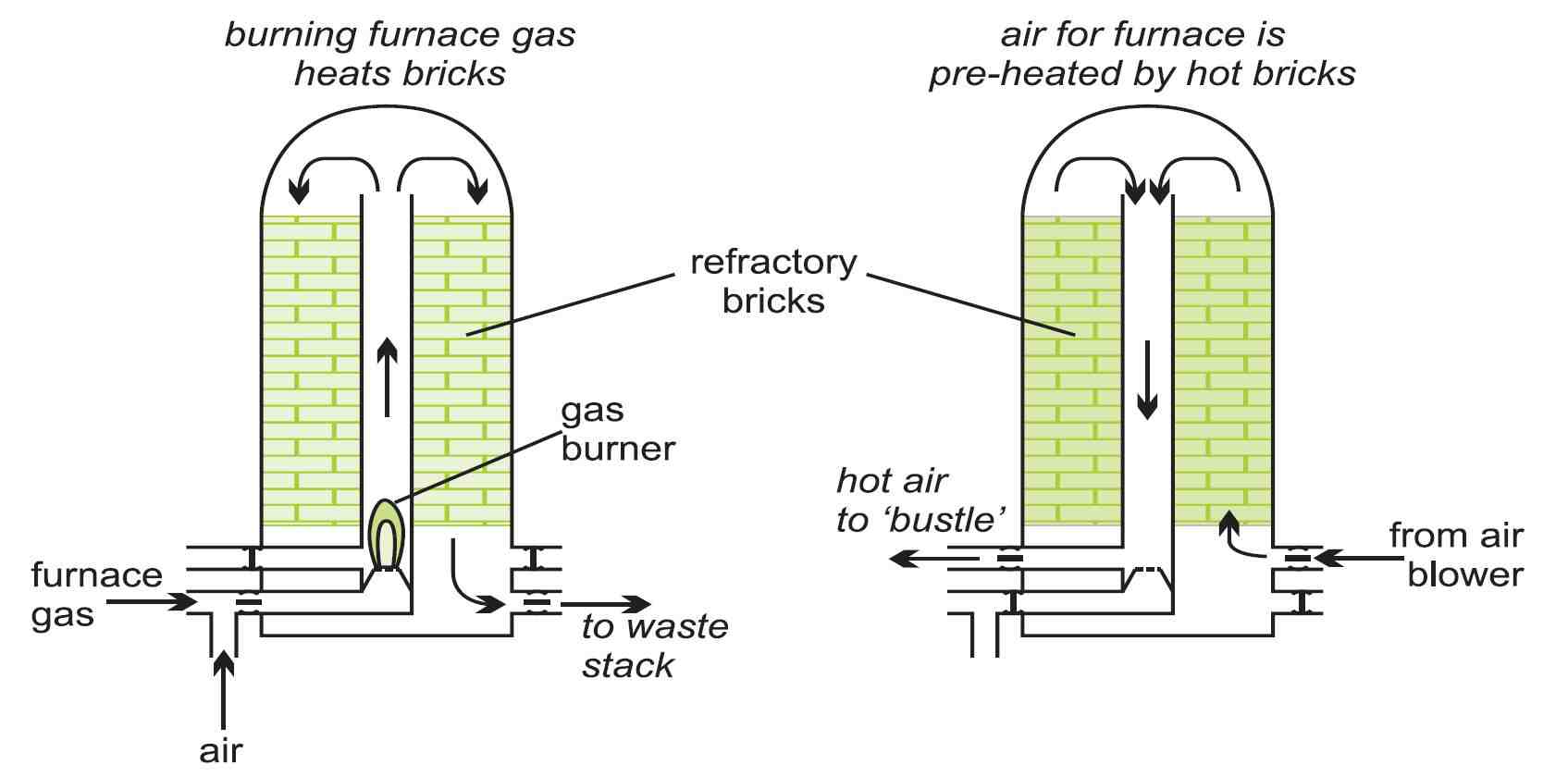

Uunin yläosasta nouseva kaasu sisältää typpeä, hiilimonoksidia, hiilidioksidia, vetyä, vesihöyryä ja pölyä. Pölyn poistamisen jälkeen maakaasuun sekoitettua kaasua käytetään polttoaineena ”uuneihin” pakattujen tiilien lämmittämiseen.

Kuva 5 Tiiliuunit käyttävät uunin savukaasujen lämpöä esilämmittämään

tulevan

ilman ennen sen kulkua puhallusputken

ja tuyereiden kautta masuuniin.

Lämpöä käytetään esilämmittämään puhallusilma. Näillä energiansäästötoimenpiteillä on merkittävä vaikutus masuunin toiminnan kokonaistaloudellisuuteen. Muita toimenpiteitä ovat happirikastetun ilman käyttö masuunissa, hiilivetyjen käyttö apupolttoaineena, uunin käyttö korkeammalla paineella, kalkkikiven käytön minimointi ja raaka-aineiden valmistaminen siten, että kemialliset prosessit uunissa tapahtuvat nopeammin ja polttoainetta käytetään mahdollisimman vähän.

Rikin poistaminen

|

Joidenkin terästen rikkipitoisuus on hyvin alhainen, mikä voi haurastuttaa terästä ja johtaa rakenteelliseen rikkoutumiseen. Toisin kuin muut epäpuhtaudet, jotka poistetaan kuumasta metallista hapettamalla happikonvertterissa, rikkiä poistetaan kuumasta raudasta taloudellisimmin ennen teräksenvalmistusprosessia. Se tehdään lisäämällä reagenssia. Usein käytetään kalkkia, mutta magnesium on monta kertaa tehokkaampi. Reagenssit, joiden kantajakaasuna on typpeä, ruiskutetaan syvälle sulan raudan pinnan alapuolelle. Esimerkiksi: Prosessin aikana syntyvä rikkipitoinen kuona poistetaan kuorimalla nopeasti pois kuona muodostuessaan. Kuva 6 New Yorkin Lower Manhattanilla sijaitsevassa One World Trade Centerissä käytetään yli 40 000 tonnia korkeaa rakenneterästä Läntisen pallonpuoliskon korkein rakennus näkyy tässä auringonlaskun aikaan. Marco Vetchin (Wikimedia Commons) |

|

Päiväys viimeksi muutettuna: lokakuuta 2016