Grundlæggende oplysninger om industrielle kølesystemer – Ammoniak-kølemiddel. I denne video vil vi se på grundlæggende principper for industrielle kølesystemer med fokus på ammoniak kølesystemer, vi starter ved det grundlæggende og arbejder os opad og dækker nogle typiske systemer til ettrins, totrins samt kaskadesystemer for at hjælpe dig med at lære det grundlæggende om industriel køling.

Se YouTube tutorial i slutningen af artiklen

Vil du have et gratis kursus i industriel køling? Start dine gratis Ammonia eLessons i dag ved at klikke her

Danfoss Learning er en online uddannelsesplatform, der har hundredvis af gratis eLessons, som du kan få adgang til fra din computer, smartphone eller tablet. Oplev, hvordan ammoniak kan hjælpe med at gøre industrielle køleanvendelser mere effektive og miljøvenlige med vores eLesson-serie i dag.

🏆 Begynd at lære nu på http://bit.ly/StartAmmoniaeLesson

Hvor finder vi industrielle køleanlæg?

Industrielle køleanvendelser bruges typisk på steder som køleopbevaring, mejeribehandling, drikkevareproduktion, isbaner og tung industri, den slags steder. Det er kølesystemer i stor skala.

Vi har tidligere dækket andre typer kølesystemer til kommercielle bygninger, supermarked co2-systemer, kølere og kølevandskemaer. Tjek dem ud, hvis du ikke allerede har gjort det.

Hvorfor bruge ammoniak som kølemiddel

Jeg vil blot meget kort berøre, hvorfor vi bruger ammoniak som kølemiddel

Ammoniak forekommer naturligt i miljøet, og det er tilgængeligt i rigelige mængder. Det har en ozonnedbrydningsgrad på nul og et globalt opvarmningspotentiale på under 1. Hvis vi sammenligner det med andre almindelige kølemidler som R134a med et GWP på 1,430 og derefter R404A, der har et GWP på 3,922, kan man se, hvorfor ammoniak er meget fordelagtigt at bruge.

Ammoniak er også billigt at producere og energieffektivt at bruge.

Det har evnen til at absorbere store mængder varme, når det fordamper. Det er et meget vigtigt aspekt for at et kølemiddel kan bruges, det betyder også, at rørene og komponenterne kan være tyndere og mindre.

Ammoniak er dog giftigt og kan også være brandfarligt ved visse koncentrationer. De fleste kølemidler er lugtløse, men ammoniak afgiver en meget sur lugt, så det er let at bemærke, hvis der opstår en lækage. Hvis ammoniak lækker, vil det reagere med kulstof og vand i luften og danne ammoniumbicarbonat, som er en uskadelig vaskeforbindelse.

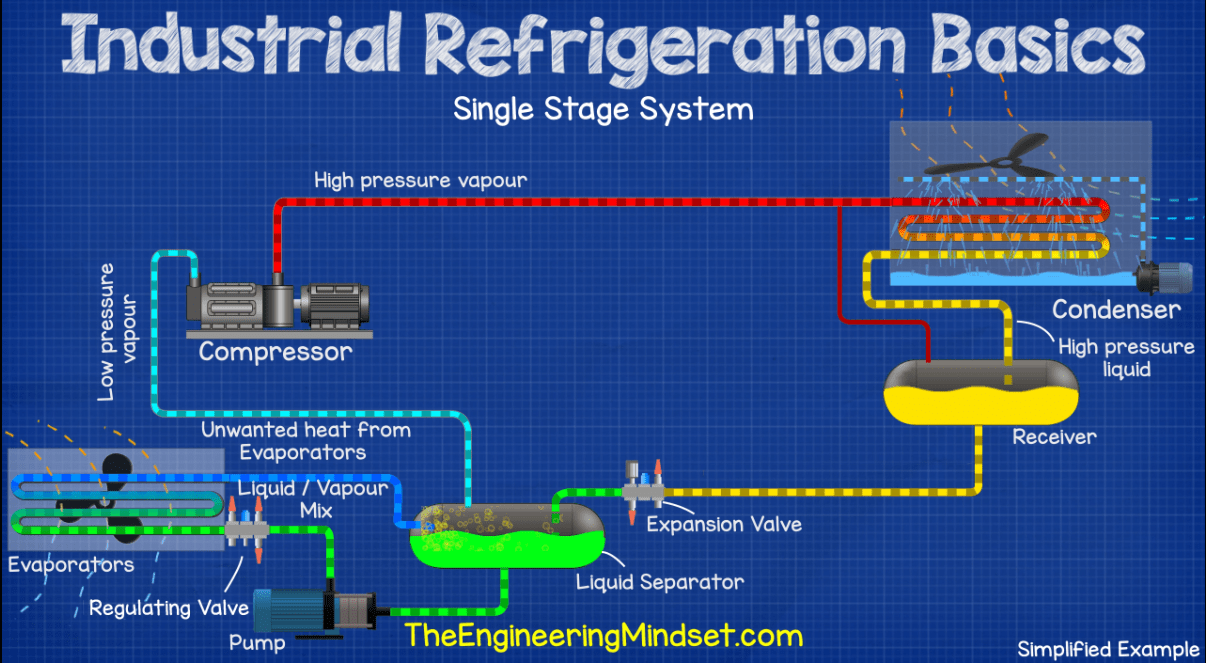

Entretrins ammoniak-industrikøleanlæg

Entretrins, dette er det enkleste ammoniak-industrikøleanlæg bortset fra en type med direkte ekspansion, så vi starter her

Vi starter med kompressoren, det er hjertet af systemet, og det er den der pumper ammoniak kølemidlet rundt i kølesystemet for at give køling. Den trækker kølemiddel ind, der har opsamlet al den uønskede varme fra fordamperen, og den komprimerer det til et meget mindre volumen, så al den termiske energi er meget tæt pakket sammen, hvilket gør kølemidlet meget varmt.

Kølemidlet suges ind i kompressoren som en damp med lavt tryk, og det forlader den som en damp med højt tryk.

Kølemidlets højtryksdamp forlader kompressoren og strømmer til kondensatoren

Kondensatoren køler kølemidlet ned ved at trække den uønskede varme ud af kølemidlet og afgiver varmen dette til den omgivende udeluft. Dette sker typisk ved at føre det varme kølemiddel gennem indersiden af nogle små rør og bruge en ventilator til at tvinge køligere omgivende luft hen over ydersiden af rørene for at køle det ned og føre varmen væk. Derudover finder vi ofte en lille pumpe, der sprøjter vand over rørene, noget af dette vil fordampe og hjælpe med at transportere mere varme væk. Kølemidlet er forseglet inde i røret og kommer ikke i kontakt med luft eller vand, det er altid adskilt, de to mødes eller blandes aldrig. Kun kølemidlets varme passerer gennem rørvæggen og transporteres væk af luften og vandet.

Når varmen fjernes, kondenserer kølemidlet til en væske. Så det forlader kondensatoren som et flydende kølemiddel under højt tryk og strømmer til receiveren.

Receiveren er et opbevaringsbeholder for et reservoir af flydende kølemiddel og rummer det overskydende, der ikke er i brug. Dette gør det muligt at opretholde et minimalt hovedtryk og også at fungere under varierende kølebelastninger, idet det giver en buffer. Vi vil sandsynligvis finde en ledning, der løber mellem receiveren og kondensatorens indløb, dette er blot for at sikre trykudligning og gør det muligt for det flydende kølemiddel at strømme let ud af kondensatoren og ind i receiveren.

Kølemidlet strømmer derefter til ekspansionsventilen, som regulerer trykket og tilførslen af flydende kølemiddel til fordamperkredsløbet.

Fra ekspansionsventilen strømmer kølemidlet ind i væskeudskilleren, væsken strømmer til bunden og bliver derefter typisk suget ind af et sæt kølemiddelpumper, disse pumper sikrer korrekt cirkulationshastighed gennem fordamperne, efterhånden som kølebelastningen varierer. Kølemidlet skubbes derefter til fordampernes ekspansionsventiler, som regulerer strømmen af kølemiddel til kølebelastningen.

Det kolde kølemiddel kommer ind i fordamperen og passerer på indersiden af nogle rør inde i fordamperen, og en ventilator blæser den varme rumluft hen over ydersiden af disse rør. Det kolde kølemiddel absorberer denne varme, så luften forlader rummet meget køligere og giver således køling til rummet. Når den varme luft passerer gennem fordamperrørene, får den ammoniakken til at koge og fordampe som en blanding af en del væske og en del damp. Når det fordamper, transporterer det varmen væk. Ligesom når vand koger i en gryde, stiger dampen op fra gryden og transporterer varmen væk. Igen er kølemidlet forseglet inde i røret, og det kommer aldrig i kontakt eller blandes med luften, de to dele er altid adskilt.

Kølemidlet forlader fordamperen som en væske/dampblanding og går tilbage til væskeudskilleren. Det kølemiddel, der er flydende, falder ned og gentager cyklussen gennem fordamperen, og det kølemiddel, der er damp, stiger op og suges tilbage i kompressoren for at gentage hele cyklussen igen. Kølemidlet kommer ind i kompressoren som et dampkølemiddel med lavt tryk.

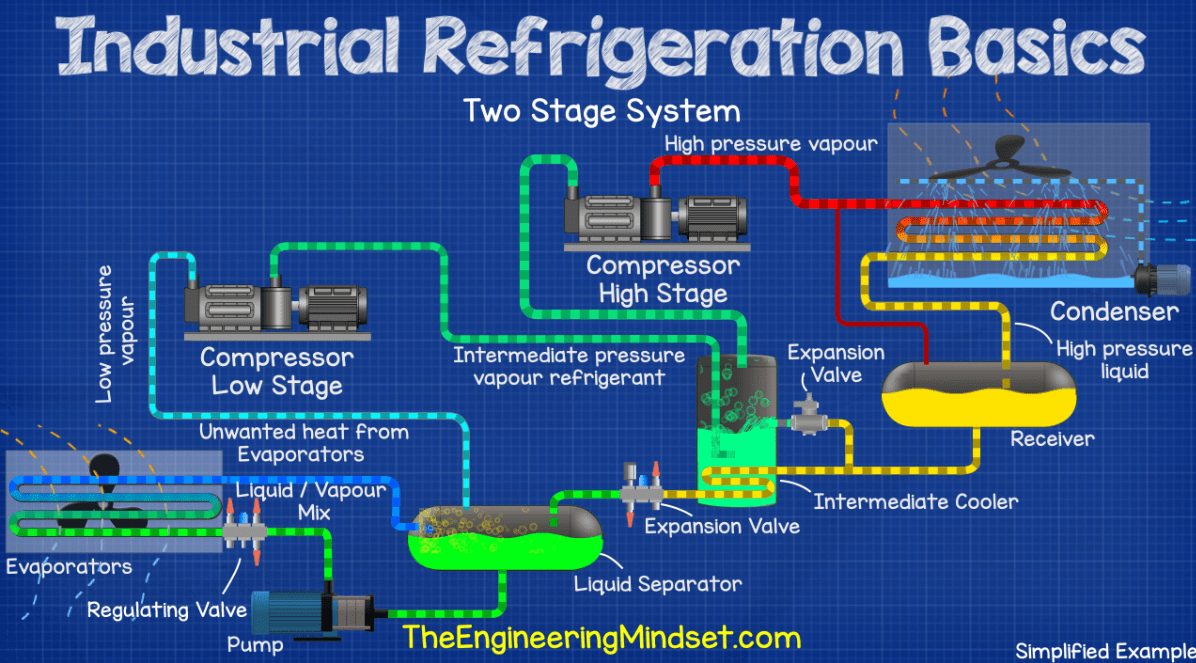

To trin ammoniak-industrielt kølesystem

Dette er den næste udvikling af det industrielle kølesystem, som er egnet til kølesystemer med lav temperatur, og som giver høj effektivitet og lave udledningstemperaturer i kompressoren.

Vi har igen kølemidlet, der flyder i den samme cyklus, men vi har nogle få andre komponenter og cyklusser.

I denne type har vi en tank kaldet mellemkøleren, der sidder mellem modtageren og ekspansionsventilen. Hovedstrømmen af kølemiddel passerer gennem en spole inde i tanken, kølemidlet passerer gennem denne og ind i hovedexpansionsventilen ligesom i det ettrins system og fortsætter derefter sin strøm via separatoren, fordamperen og tilbage til separatoren. En anden strøm af kølemiddel kommer fra hovedledningen og sprøjtes ind i tanken via en ekspansionsventil for at skabe en køleeffekt, og når det sprøjtes og fordamper i tanken, køler det den nedsænkede spole. Denne underkøler hovedstrømmen af kølemiddel inde i spolen, inden den strømmer til hovedexpansionsventilen.

Dampkølemidlet, der suges ud af separatoren, strømmer stadig til en kompressor, men denne gang har vi to kompressorer, og kølemidlet strømmer derfor til lavtrins- eller booster-kompressoren for at øge trykket. Herfra strømmer det og frigives til mellemkøleren, som hjælper med at kondensere kølemidlet.

Dampkølemidlet suges ud af mellemkøleren og strømmer til højtrins-kompressoren, hvor det så strømmer tilbage til kondensatoren for at gentage hele cyklussen.

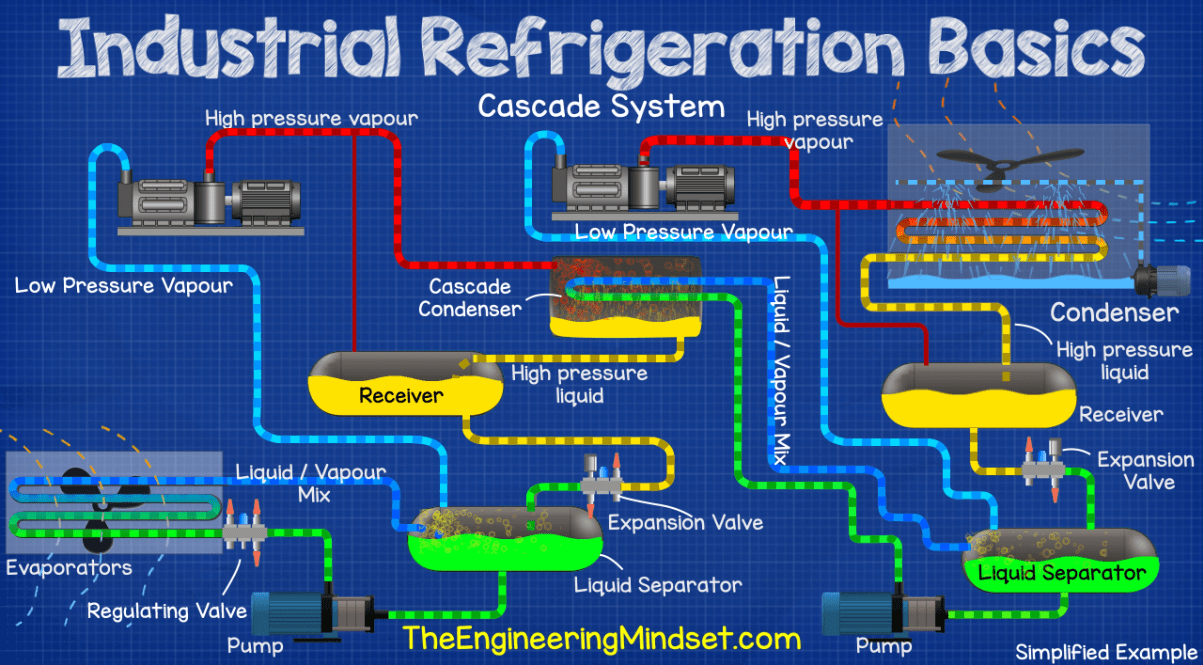

Kaskade ammoniak industrikølesystem

Kaskade dette er det mest avancerede, og disse systemer kan blive meget komplekse, det er velegnet til kølesystemer, der kræver forskellige temperaturområder for deres kølebelastninger og gør det også lettere og billigere at overholde sundheds-, sikkerheds- og miljøreglerne.

Det er lidt skræmmende, når man først ser på dette system, men hvis du har fulgt dette hele vejen igennem uden at springe over, så burde du være i stand til at følge med i, hvordan det fungerer. Giv dig selv et øjeblik til at spore rørene og se, hvor alting flyder hen.

Disse kølesystemer består normalt af to eller flere separate kølekredsløb, der ofte bruger forskellige kølemidler til at give en køleeffekt.

I dette system har vi to kompressorer, bortset fra at de begge cirkulerer kølemiddel rundt i adskilte kredsløb, et kredsløb med høj temperatur og et kredsløb med lav temperatur. Forbindelsen mellem de to kredsløb er en varmeveksler, der er kendt som en kaskadekondensator.

Denne fungerer som kondensator for kredsløbet med høj temperatur og som fordamper for kredsløbet med lav temperatur.

De to kølemidler kan være de samme, eller de kan være forskellige og optimeret for hvert kredsløb. Vi kunne f.eks. bruge ammoniak til højtemperatur-siden og co2 til lavtemperatur-siden.

Det ville betyde, at der bruges mindre ammoniak, og systemet ville være mere effektivt sammenlignet med et to-trins system kun med ammoniak.