Anvendelser af jern

En meget lille del af jern anvendes som støbejern. Det er ca. 92 % rent og indeholder en del kulstof (2-5 %), som gør det sprødt, samt mindre mængder silicium (1-3 %), mangan, fosfor og svovl som urenheder. Det blev traditionelt anvendt til produkter som radiatorer, pejse, tagrender, pæle og lygtepæle. På grund af dets sprødhed og tendens til at ruste er det imidlertid blevet erstattet af andre materialer til de fleste af disse anvendelser, selv om støbejernsgenstande stadig fremstilles på grund af deres æstetiske kvaliteter.

Smedejern indeholder mindre end 0,15 % kulstof og blev fremstillet ved at reducere jernmalm i fast tilstand og derefter hamre for at fjerne slaggen. Fordi det kunne bøjes og hamres i form, blev det brugt til “traditionelle” låger, havemøbler og andre dekorative produkter. Disse fremstilles nu for det meste af stål, og ægte smedejern produceres ikke længere i nogen mængde.

Årlig produktion af jern

Den hastige økonomiske vækst i Kina er blevet ledsaget af en ekspansion i jern- og stålindustrien. Næsten 50 % af alt det jern, der produceres i verden, fremstilles i Kina, mens ca. 1 % produceres i Det Forenede Kongerige.

| Verden | 1180 millioner tons |

| China | 710 millioner tons |

| Japan | 84 mio. tons |

| Indien | 54 mio. tons |

| Rusland | 51 mio. tons |

| Korea | 47 mio. tons |

| Brasilien | 30 mio. tons |

| Tyskland | 28 mio. tons |

| USA | 26 mio. tons |

Data fra:

U.S. S. Geological Survey, Mineral Commodity Summaries, 2016.

Fremstilling af jern

Jern fremstilles ved reduktion af jernmalm, som ofte er en blanding af oxider, ved hjælp af kulstof, kulmonoxid og brint. Mens højovnen er den dominerende reduktionsproces, er der ved at opstå andre teknologier, som fungerer i mindre skala. Disse er knyttet til steder, hvor der er rigelig forsyning af naturgas eller lavkvalitets kul.

Fremstillingen af jern består af to faser, nemlig forberedelse af råmaterialer og reduktion af jernoxid til jern.

(a) Forberedelse af råmaterialer

Jern er et af de mest rigelige grundstoffer på Jorden, og dets malme indeholder almindeligvis ilt, silicium, mangan, fosfor og svovl. De vigtigste mineraler, der findes i malme, omfatter hæmatit (Fe2O3) og magnetit (Fe3O4). En stor del af malmen udvindes i Australien, Brasilien, Kina, Indien, Rusland og USA.

De fleste malme indeholder mere end 60 % jern og anvendes i mineralsk tilstand i en højovn. Malme, der indeholder mindre end dette, knuses og formales først til et pulver og koncentreres ved flotation. Det trilles derefter til kugler og opvarmes i en ovn for at fremstille kugler på størrelse med kugler. Denne proces finder sted i nærheden af minen, hvilket reducerer transport over lange afstande af affaldsmateriale (ler og andre silikater).

Koks, et porøst fast stof, leverer kulstof til reduktionsreaktionerne og er også det vigtigste brændstof, der anvendes i ovnen. Det fremstilles på stedet ved at opvarme kul til ca. 1200 K i fravær af luft i op til 20 timer i et batteri af koksovne. Residualet er koks, og en række flygtige forbindelser fjernes. Der produceres også en gas, kulgas (hovedsagelig kulmonoxid og brint), og en sort tjære, hvorfra der kan udvindes nyttige forbindelser som benzen. Kulgas anvendes som brændsel på stedet.

Figur 1 Jernmalm og kul venter på at blive brugt i en højovn i Ijmuiden nær Amsterdam i Nederlandene.

Med venlig tilladelse fra World Steel Association.

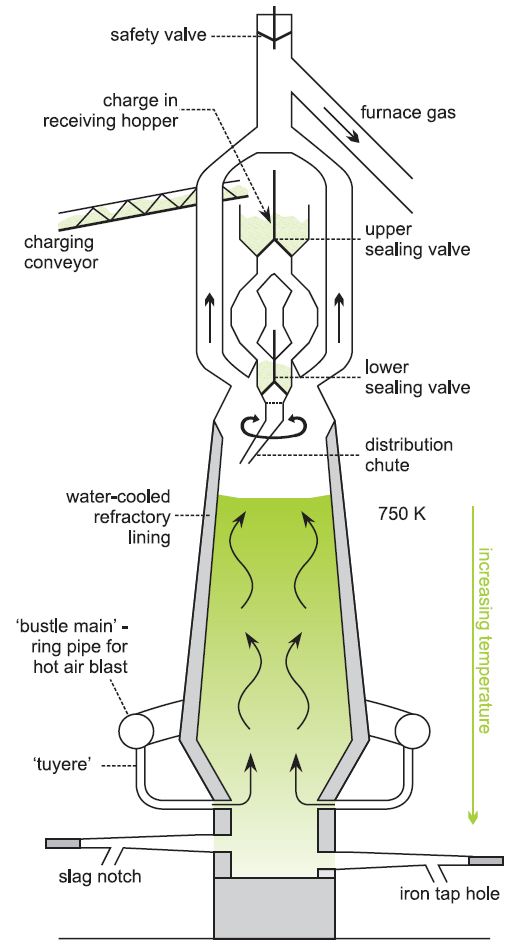

Syre er nødvendig til forbrændingen af brændsel (for at skabe en høj temperatur) og deltager også i ovnreaktionerne. For at hjælpe med at opretholde ovnens temperatur ledes luften gennem et rør, der går rundt om ovnen (et bustle pipe) og derefter gennem dyser (tuyeres) ind i ovnen (figur 3) ved ca. 1500 K. Mange ovne anvender nu iltberiget luft, hvilket reducerer mængden af gasser, der passerer gennem ovnen, og sikrer også, at reaktionerne er komplette.

I nogle ovne injiceres olie eller naturgas sammen med den forvarmede luft og erstatter op til 40% af koks. Dette reducerer både afhængigheden af kul og behovet for at behandle biprodukter fra koksovnene, som kan være vanskelige at sælge. Alternativt kan fint pulveriseret kul sprøjtes direkte ind i ovnen som en væske, hvorved behovet for koksovne bortfalder. Nogle producenter eksperimenterer med at anvende affaldstræ eller plast som brændsel.

(b) Reduktion af jernoxid til jern (Højovnen)

Højovne er store tekniske konstruktioner, hvoraf en del er en op til 30 m høj stålcylinder, der er foret med specielle mursten, der kan modstå meget høje temperaturer. Disse er også vandkølede. Ovnens bredeste punkt, ildstedet i bunden, er typisk 9 m i diameter, selv om det kan være større. Ovnene fungerer mere eller mindre uafbrudt i op til 15 år ved tryk på op til 5 atmosfærer og indvendige temperaturer på over 2000 K. De kan producere op til 10 000 tons smeltet jern om dagen og op til 50 mio. tons i løbet af ovnens levetid.

|

Højovnen anvender enten højkvalitetsjernmalm eller jernmalmspiller sammen med koks og kalksten. I en moderne højovn er massen af de enkelte komponenter og tidspunktet for deres tilførsel til ovnen computerstyret og reagerer automatisk på de forhold, der hersker på det pågældende tidspunkt i ovnen. Komponenterne tilsættes i små mængder hvert 10-15 minut øverst i ovnen.

Der opbygges et tryk på ca. 1,7 atm i ovnen, hvilket giver en bedre forbrænding af koks og andre brændsler og en højere produktion af jern.

Den varme, iltberigede luft blæses ind nær bunden, og rørene kaldes tuyeres (figur 3). Mange reaktioner finder sted, mens gasserne bevæger sig opad.

Koks reagerer med ilten i blæsten og danner kulilte, et reduktionsmiddel:

Hvis der anvendes olie eller naturgas, danner kulbrinterne et andet reduktionsmiddel, brint:

Figur 3 En højovn til reduktion af jernmalm til jern.

Temperaturerne varierer i ovnen, idet de højeste temperaturer er i bunden og de laveste i toppen, og de forskellige reaktioner finder således sted på forskellige niveauer i ovnen.

Nær toppen af ovnen, ved ca. 750 K (under jernets smeltepunkt), reduceres jern(III)-forbindelser til jern(II) (f.eks. Fe2O3 til FeO) ved hjælp af kulilte og brint. Længere nede i ovnen, hvor det er varmere, afsluttes reduktionen til jern.

De overordnede ligninger for reduktionen kan udtrykkes som:

Det smeltede jern løber ned og samler sig i bunden af ovnen. Når det falder ned, absorberer det kulstof, fosfor, svovl og små mængder af andre grundstoffer som mangan og silicium fra malmen, koks og kalksten.

I områder af ovnen, hvor temperaturen er højere end 1150 K, dissocieres kalksten, hvorved der dannes calciumoxid:

Calciumoxid, som er en base, reagerer med sure urenheder i malmen og danner en aluminosilikat-slagge. Dette absorberer også en stor del af det svovl, der findes i de forskellige råmaterialer. Den flydende slagge løber ned i bunden af ovnen og danner et lag oven på det smeltede jern.

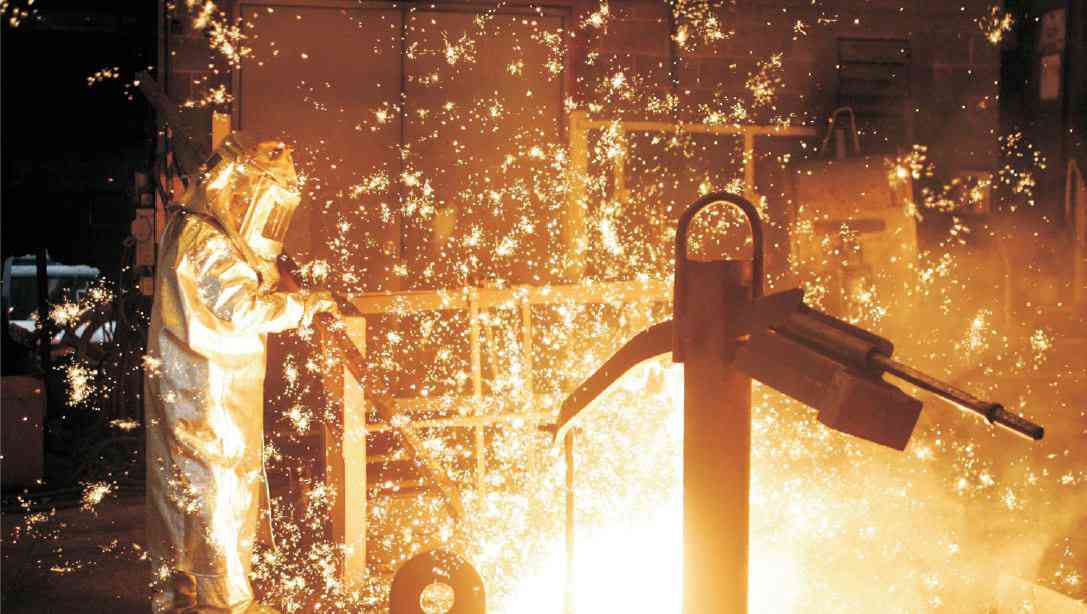

Det smeltede jern (med en renhed på 90-95%, idet den største urenhed er ca. 4% kulstof) og den flydende slagge fjernes fra arnen gennem hanehuller i bunden af ovnen.

Det smeltede jern sendes normalt direkte til stålværket som 300-tons læs i ildfaste, torpedoformede overførselsskeer.

|

Slaggen løber af med få timers mellemrum, afkøles og sendes derefter til behandling for at fremstille biprodukter som cement og isoleringsprodukter eller til brug for vejbygning.

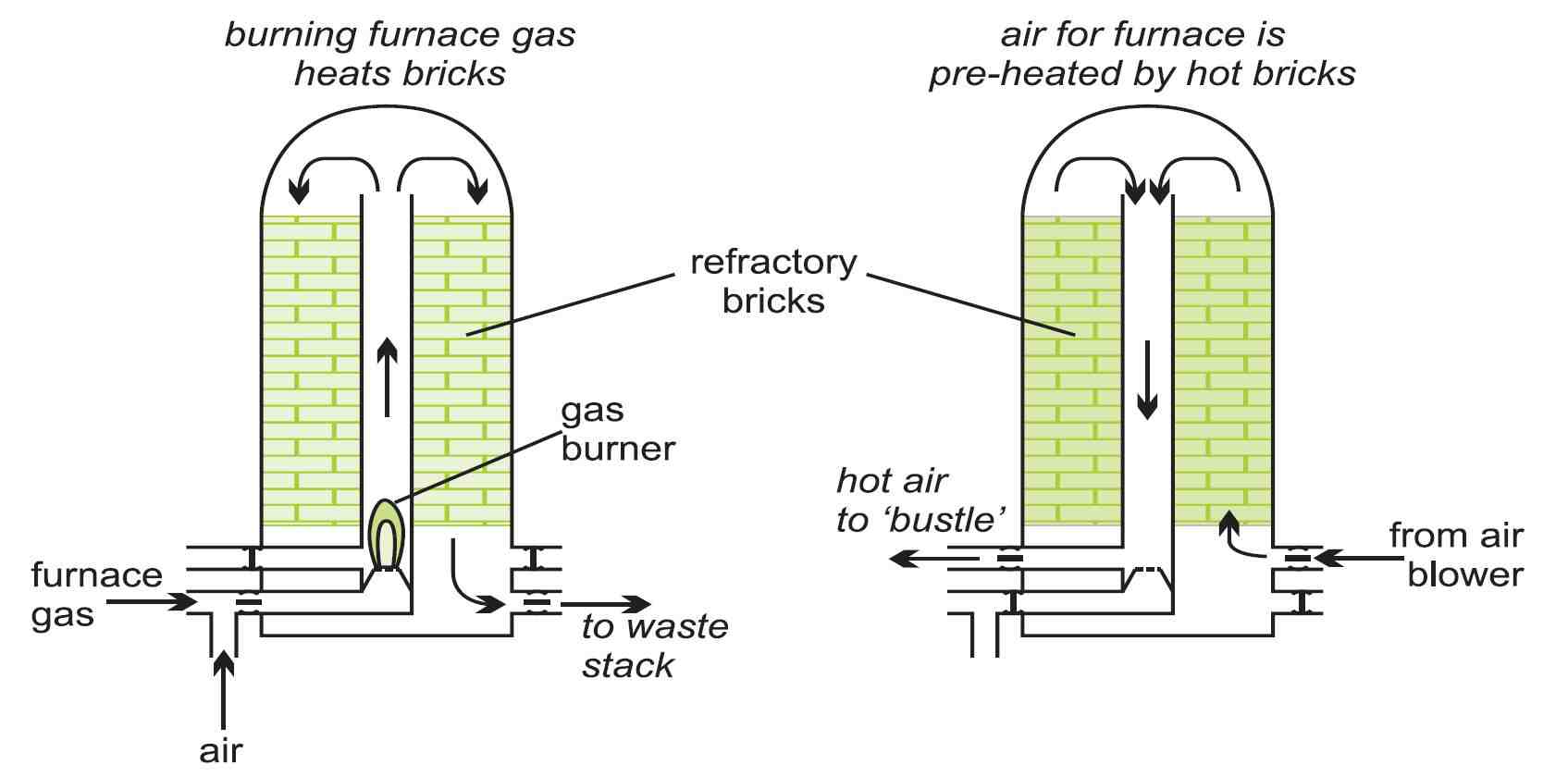

Gassen, der kommer ud fra toppen af ovnen, indeholder nitrogen, kulilte, kuldioxid, brint, vanddamp og støv. Efter fjernelse af støvet anvendes gassen, blandet med naturgas, som brændsel til opvarmning af mursten, der er pakket i “ovne”.

Figur 5 Murstensovne bruger varmen fra affaldsovnens gasser til at forvarme den

indkommende luft, inden den passerer gennem bustle pipe

og tuyeres ind i højovnen.

Varmen fra disse ovne bruges til at forvarme luftblasen. Disse energibesparende foranstaltninger har stor betydning for den samlede økonomi i forbindelse med højovnsdrift. Andre foranstaltninger omfatter anvendelse af iltberiget luft i sprængningen, anvendelse af kulbrinter som hjælpebrændsel, drift af ovnen ved et højere tryk, minimering af brugen af kalksten og forberedelse af råmaterialerne, således at de kemiske processer i ovnen foregår hurtigere og med et minimalt brændselsforbrug.

Fjernelse af svovl

|

Somme ståltyper har brug for en meget lav koncentration af svovl, hvilket kan gøre dem skøre og kan føre til strukturelt svigt. I modsætning til andre urenheder, som fjernes fra det varme metal ved oxidation i iltkonverteren, er den mest økonomiske metode til at fjerne svovl fra det varme jern forud for stålfremstillingsprocessen. Det sker ved at tilsætte et reagens. Ofte anvendes kalk, men magnesium er mange gange mere effektivt. Reagenserne, med nitrogen som bæregas, indsprøjtes langt under overfladen af det smeltede jern, en proces, der er kendt som dyb indsprøjtning. For eksempel: Svovlholdige slagger, der dannes under processen, fjernes ved hurtigt at skumme af skummet, efterhånden som det dannes. Figur 6 One World Trade Centre i Lower Manhattan, New York City, bruger over 40 000 tons højt konstruktionsstål Den højeste bygning på den vestlige halvkugle ses her ved solnedgang. Med venlig tilladelse fra Marco Vetch (Wikimedia Commons) |

|

Sidste ændringsdato:

3. oktober 2016