Usos de ferro

Uma proporção muito pequena de ferro é usada como ferro fundido. É cerca de 92% puro e contém algum carbono (2-5%) o que o torna frágil, juntamente com quantidades menores de silício (1-3%), manganês, fósforo e enxofre, como impurezas. Era tradicionalmente utilizado para produtos como radiadores de aquecimento, lareiras, caleiras, dissuasores e postes de iluminação. No entanto, devido à sua fragilidade e tendência à ferrugem, foi substituído por outros materiais para a maioria destes usos, embora os objectos em ferro fundido ainda sejam feitos pelas suas qualidades estéticas.

O ferro forjado contém menos de 0,15% de carbono e foi feito pela redução do minério de ferro no estado sólido, e depois martelar para remover a escória. Como podia ser dobrado e martelado em forma, foi utilizado para portões ‘tradicionais’, móveis de jardim e outros produtos decorativos. Estes são agora feitos principalmente de aço, e o ferro forjado genuíno não é mais produzido em qualquer quantidade.

Produção anual de ferro

O crescimento económico na China tem sido acompanhado por uma expansão nas indústrias do ferro e do aço. Quase 50% de todo o ferro produzido no mundo é feito na China, com cerca de 1% produzido no Reino Unido.

| Mundo | 1180 milhões de toneladas |

| China | 710 milhões de toneladas |

| Japão | 84 milhões de toneladas |

| India | 54 milhões de toneladas |

| Rússia | 51 milhões de toneladas |

| Korea | 47 milhões de toneladas |

| Brasil | 30 milhões de toneladas |

| Alemanha | 28 milhões de toneladas |

| US | 26 milhões de toneladas |

Dados de:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabricação de ferro

Iron é produzido por redução de minério de ferro, que é frequentemente uma mistura de óxidos, usando carbono, monóxido de carbono e hidrogênio. Enquanto o alto-forno é o processo de redução dominante estão surgindo outras tecnologias que operam em menor escala. Estas estão ligadas a locais onde há um fornecimento abundante de gás natural ou carvão de baixo grau.

A fabricação de ferro tem dois estágios, a preparação de matérias-primas e a redução do óxido de ferro para ferro.

(a) Preparação de matérias-primas

Iron é um dos elementos mais abundantes na Terra e seus minérios geralmente contêm oxigênio, silício, manganês, fósforo e enxofre. Os principais minerais presentes nos minérios incluem a hematita (Fe2O3) e a magnetita (Fe3O4). Grande parte do minério é extraído na Austrália, Brasil, China, Índia, Rússia e EUA.

A maioria dos minérios contém mais de 60% de ferro e são usados em seu estado mineral em um alto-forno. O minério contendo menos do que isso é primeiro triturado e moído em pó e concentrado por flutuação. Em seguida é enrolado em bolas e aquecido em um forno para produzir pellets do tamanho de mármores. Este processo ocorre perto da mina, reduzindo o transporte de longa distância de resíduos (argilas e outros silicatos).

Coke, um sólido poroso, fornece carbono para as reacções de redução e é também o principal combustível utilizado no forno. É feito no local por aquecimento de carvão até cerca de 1200 K na ausência de ar por até 20 horas em uma bateria de fornos de coque. O resíduo é o coque, e uma gama de compostos voláteis é expulsa. Também são produzidos um gás, gás de carvão (principalmente monóxido de carbono e hidrogênio), e um alcatrão preto do qual podem ser obtidos compostos úteis, como benzeno. O gás de carvão é usado como combustível no local.

Figure 1 Minério de ferro e carvão à espera de ser usado em um alto-forno em Ijmuiden, perto de Amsterdam, na Holanda.

Por permissão da World Steel Association.

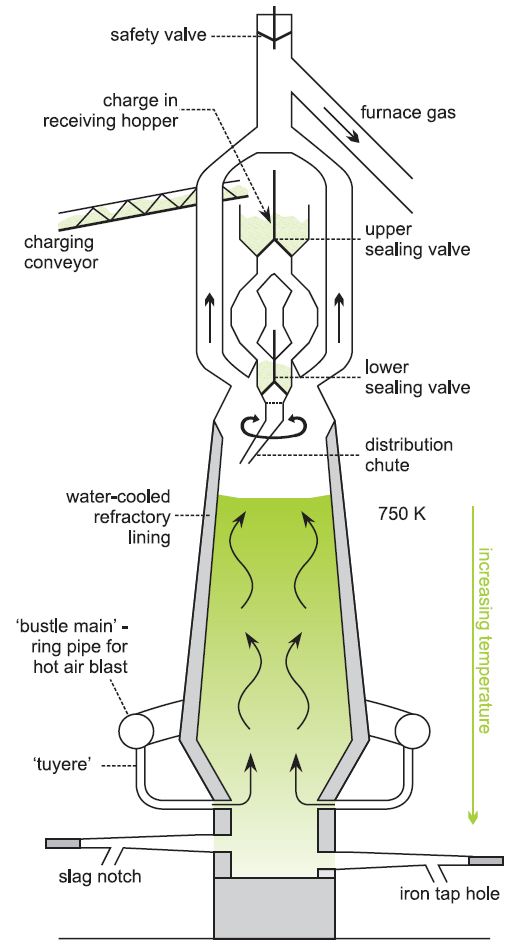

O oxigênio é necessário para a queima do combustível (para criar uma alta temperatura) e também participa das reações do forno. Para ajudar a manter a temperatura do forno, o ar é passado por um tubo que circunda o forno (um tubo de azáfama) e depois através de bicos (tuyeres) para dentro do forno (Figura 3) a cerca de 1500 K. Muitos fornos agora usam ar enriquecido com oxigênio, o que reduz a quantidade de gases que passam pelo forno e também assegura que as reações sejam completas.

Em alguns fornos, óleo ou gás natural é injetado com o ar pré-aquecido, substituindo até 40% do coque. Isto reduz tanto a dependência do carvão quanto a necessidade de processar subprodutos dos fornos de coque, que podem ser difíceis de vender. Alternativamente, o carvão finamente pulverizado pode ser injetado diretamente como fluido no forno, eliminando a necessidade de fornos de coqueificação. Alguns fabricantes estão experimentando usar resíduos de madeira ou plástico como combustível.

(b) A redução de óxido de ferro em ferro (O Alto Forno)

Altos fornos são grandes construções de engenharia, parte dos quais é um cilindro de aço de até 30 m de altura, revestido com tijolos especiais capazes de resistir a temperaturas muito altas. Estes também são arrefecidos por água. O ponto mais largo do forno, a lareira no fundo, tem tipicamente 9 m de diâmetro, embora possa ser maior. Os fornos operam mais ou menos continuamente por até 15 anos a pressões de até 5 atmosferas, e temperaturas internas superiores a 2000 K. Eles podem produzir até 10 000 toneladas de ferro fundido por dia, até 50 milhões de toneladas durante a vida útil do forno.

|

O alto-forno utiliza minério de ferro de alta qualidade ou pelotas de minério de ferro junto com coque e calcário. Em um alto-forno moderno, a massa de cada componente e o tempo de sua adição ao forno são controlados por computador, respondendo automaticamente às condições prevalecentes naquele momento no forno. Os componentes são adicionados em pequenas quantidades a cada 10-15 minutos na parte superior do forno.

É permitida uma pressão de cerca de 1,7 atm no forno, dando uma melhor combustão do coque e outros combustíveis e uma maior produção de ferro.

O ar quente enriquecido em oxigênio é soprado perto do fundo, sendo os tubos conhecidos como tuyeres (Figura 3). Muitas reações ocorrem quando os gases sobem.

Coque reage com o oxigênio no jato para formar monóxido de carbono, um agente redutor:

Se for utilizado óleo ou gás natural, os hidrocarbonetos produzem um segundo agente redutor, hidrogênio:

Figure 3 A blast furnace para reduzir minério de ferro a ferro.

Temperaturas variam dentro do forno, sendo as temperaturas mais altas na parte inferior e as mais baixas na parte superior, e assim as várias reações ocorrem em diferentes níveis no forno.

No início da parte superior do forno, a cerca de 750 K (abaixo do ponto de fusão do ferro), os compostos de ferro(III) são reduzidos a ferro(II) (por exemplo Fe2O3 a FeO) por monóxido de carbono e hidrogênio. Mais baixo no forno, onde está mais quente, a redução para ferro é completada.

As equações gerais para a redução podem ser expressas como:

O ferro fundido escorre para baixo e se acumula no fundo do forno. Ao descer, absorve carbono, fósforo, enxofre e pequenas quantidades de outros elementos como manganês e silício dos minérios, coque e calcário.

Em regiões do forno onde a temperatura é superior a 1150 K calcário dissocia, produzindo óxido de cálcio:

Óxido de cálcio, que é uma base, reage com impurezas ácidas no minério, formando uma escória de aluminossilicato. Isto também absorve grande parte do enxofre presente nas diversas matérias primas. A escória líquida corre para o fundo do forno, formando uma camada no topo do ferro fundido.

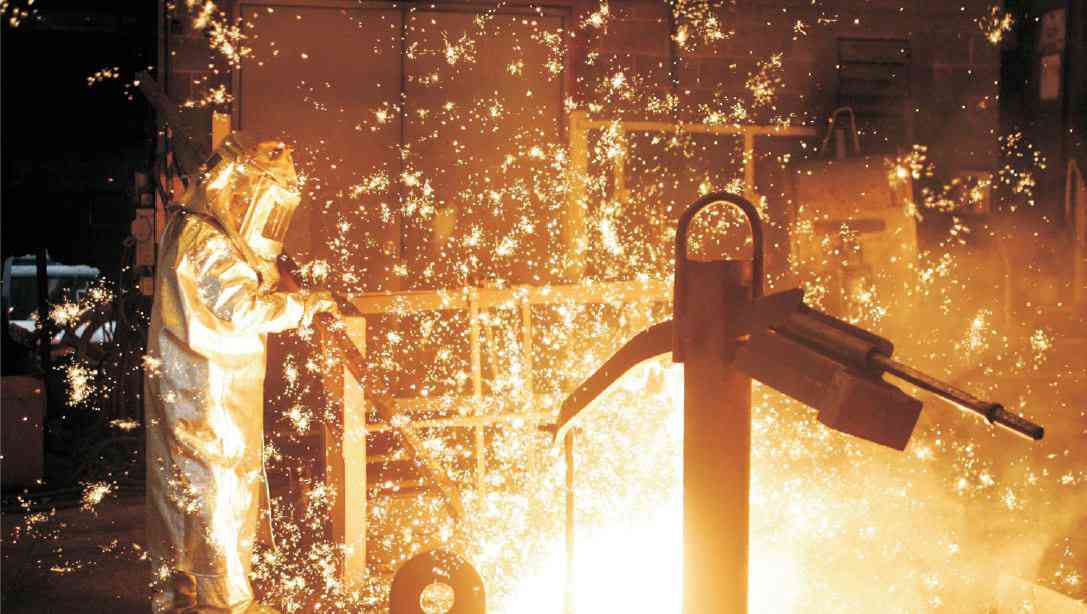

O ferro fundido (de pureza 90-95%, sendo a impureza principal cerca de 4% de carbono) e a escória líquida são removidas do forno através de furos de fenda na base do forno.

Usualmente o ferro fundido é enviado diretamente para a aciaria como cargas de 300 toneladas em panelas de transferência em forma de torpedo e revestidas com refractário.

|

A escória é escoada, a cada poucas horas, resfriada e depois enviada para tratamento para fazer subprodutos como cimento e produtos de isolamento ou para ser usada na construção de estradas.

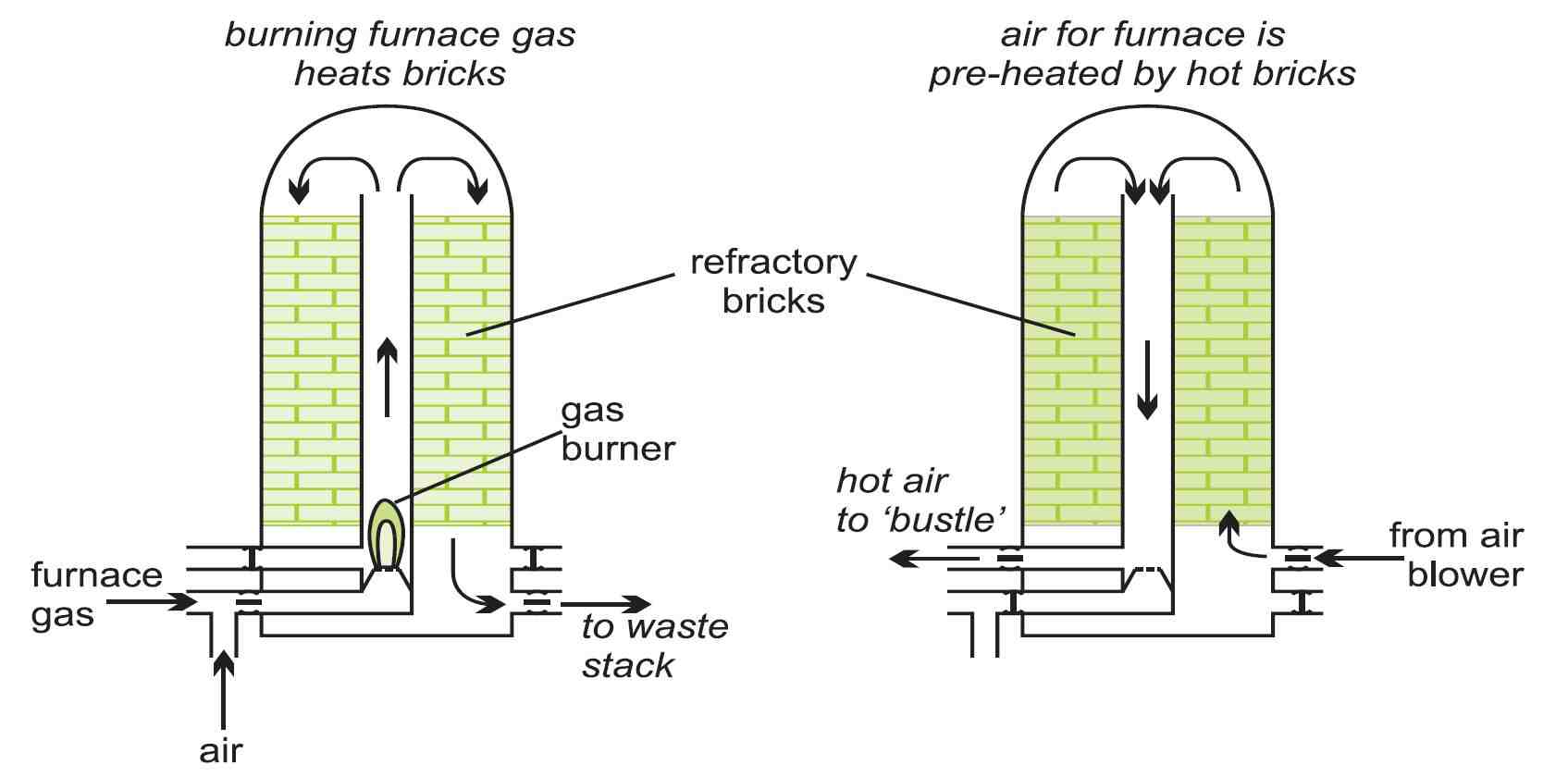

O gás que sai do topo do forno contém nitrogênio, monóxido de carbono, dióxido de carbono, hidrogênio, vapor de água e poeira. Após a remoção do pó, o gás, misturado com gás natural, é utilizado como combustível para aquecer tijolos embalados em ‘fogões’.

Figure 5 Brick stoves use o calor dos gases do forno para pré-aquecer os

entrando ar antes de passar pelo tubo do fogão

e asuyeres para o alto-forno.

O calor destes fogões é utilizado para pré-aquecer o jacto de ar. Estas medidas de economia de energia têm um impacto importante na economia geral da operação do alto-forno. Outras medidas incluem o uso de ar enriquecido com oxigênio no alto-forno, o uso de hidrocarbonetos como combustíveis auxiliares, a operação do forno a uma pressão mais alta, a minimização do uso de calcário e a preparação das matérias primas para que os processos químicos dentro do forno ocorram mais rapidamente e utilizem a quantidade mínima de combustível.

Remoção de enxofre

|

Alguns aços necessitam de uma concentração muito baixa de enxofre, o que pode torná-lo frágil e levar a falhas estruturais. Ao contrário de outras impurezas que são removidas do metal quente por oxidação no conversor de oxigênio, o método mais econômico de remoção de enxofre do ferro quente é anterior ao processo de fabricação do aço. Isto é feito através da adição de um reagente. Muitas vezes é utilizada cal, mas o magnésio é muitas vezes mais eficaz. Os reagentes, com nitrogênio como gás portador, são injetados bem abaixo da superfície do ferro fundido, um processo conhecido como injeção profunda. Por exemplo: Escória rica em enxofre gerada durante o processo é removida através de uma rápida escumação da escória que se forma. Figura 6 O One World Trade Centre na Baixa Manhattan, Nova Iorque, utiliza mais de 40 000 toneladas de aço estrutural de alta qualidade O edifício mais alto do hemisfério ocidental é visto aqui ao pôr-do-sol. Por permissão do Marco Vetch (Wikimedia Commons) |

|

Data da última emenda: 3 de Outubro de 2016