Usos del hierro

Una proporción muy pequeña de hierro se utiliza como hierro fundido. Tiene una pureza de alrededor del 92% y contiene algo de carbono (2-5%) que lo hace frágil, junto con cantidades menores de silicio (1-3%), manganeso, fósforo y azufre, como impurezas. Tradicionalmente se utilizaba para productos como radiadores de calefacción, chimeneas, canalones, bolardos y postes de luz. Sin embargo, debido a su fragilidad y tendencia a la oxidación, ha sido sustituido por otros materiales para la mayoría de estos usos, aunque todavía se fabrican objetos de hierro fundido por sus cualidades estéticas.

El hierro forjado contiene menos de un 0,15% de carbono y se fabricaba reduciendo el mineral de hierro en estado sólido, y luego martilleándolo para eliminar la escoria. Como se podía doblar y martillar para darle forma, se utilizaba para las puertas «tradicionales», los muebles de jardín y otros productos decorativos. En la actualidad, estos productos se fabrican mayoritariamente con acero, y el hierro forjado auténtico ya no se produce en cantidad.

Producción anual de hierro

El rápido crecimiento económico de China ha ido acompañado de una expansión de las industrias del hierro y el acero. Casi el 50% de todo el hierro que se produce en el mundo se hace en China, y alrededor del 1% se produce en el Reino Unido.

| Mundial | 1180 millones de toneladas |

| China | 710 millones de toneladas |

| Japón | 84 millones de toneladas |

| India | 54 millones de toneladas |

| Rusia | 51 millones de toneladas |

| Corea | 47 millones de toneladas |

| Brasil | 30 millones de toneladas |

| Alemania | 28 millones de toneladas |

| Estados Unidos | 26 millones de toneladas |

Datos de:

U.S. Geological Survey, Mineral Commodity Summaries, 2016.

Fabricación de hierro

El hierro se produce por reducción del mineral de hierro, que suele ser una mezcla de óxidos, utilizando carbono, monóxido de carbono e hidrógeno. Aunque el alto horno es el proceso de reducción dominante, están surgiendo otras tecnologías que funcionan a menor escala. Éstas están vinculadas a lugares donde hay un suministro abundante de gas natural o carbón de baja calidad.

La fabricación de hierro tiene dos etapas, la preparación de las materias primas y la reducción del óxido de hierro a hierro.

(a) Preparación de las materias primas

El hierro es uno de los elementos más abundantes de la Tierra y sus menas suelen contener oxígeno, silicio, manganeso, fósforo y azufre. Los principales minerales presentes en las menas son la hematita (Fe2O3) y la magnetita (Fe3O4). Gran parte del mineral se extrae en Australia, Brasil, China, India, Rusia y Estados Unidos.

La mayoría de los minerales contienen más del 60% de hierro y se utilizan en su estado mineral en un alto horno. Los minerales que contienen menos hierro se trituran y muelen hasta convertirlos en polvo y se concentran mediante flotación. A continuación, se enrolla en bolas y se calienta en un horno para producir pellets del tamaño de una canica. Este proceso se lleva a cabo cerca de la mina, lo que reduce el transporte a larga distancia del material de desecho (arcillas y otros silicatos).

El carbón, un sólido poroso, proporciona carbono para las reacciones de reducción y es también el principal combustible utilizado en el horno. Se fabrica in situ calentando el carbón a unos 1200 K en ausencia de aire durante un máximo de 20 horas en una batería de hornos de coque. El residuo es el coque y se expulsan una serie de compuestos volátiles. También se produce un gas, el gas de hulla (principalmente monóxido de carbono e hidrógeno), y un alquitrán negro del que se pueden obtener compuestos útiles como el benceno. El gas de carbón se utiliza como combustible in situ.

Figura 1 El mineral de hierro y el carbón esperan a ser utilizados en un alto horno en Ijmuiden, cerca de Ámsterdam, en los Países Bajos.

Con la amable autorización de la World Steel Association.

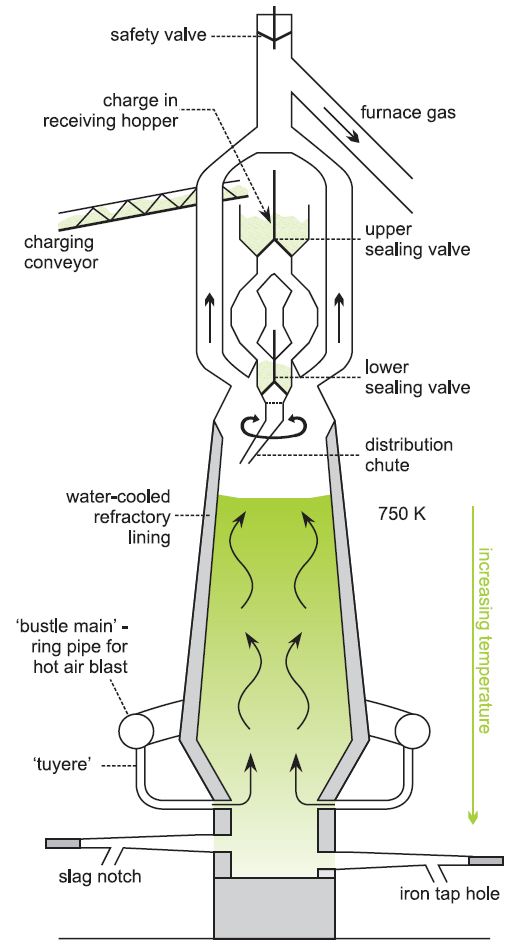

El oxígeno es necesario para la quema del combustible (para crear una alta temperatura) y también participa en las reacciones del horno. Para ayudar a mantener la temperatura del horno, el aire pasa a través de una tubería que rodea el horno (una tubería de bullicio) y luego a través de boquillas (tuyeres) dentro del horno (Figura 3) a unos 1500 K. Muchos hornos utilizan ahora aire enriquecido con oxígeno, lo que reduce la cantidad de gases que pasan por el horno y también asegura que las reacciones sean completas.

En algunos hornos se inyecta petróleo o gas natural con el aire precalentado, sustituyendo hasta el 40% del coque. Esto reduce tanto la dependencia del carbón como la necesidad de procesar los subproductos de los hornos de coque, que pueden ser difíciles de vender. Otra posibilidad es inyectar carbón en polvo fino directamente en forma de fluido en el horno, eliminando la necesidad de hornos de coque. Algunos fabricantes están experimentando con el uso de residuos de madera o plásticos como combustible.

(b) La reducción del óxido de hierro a hierro (El alto horno)

Los altos hornos son grandes construcciones de ingeniería, parte de los cuales es un cilindro de acero de hasta 30 m de altura, revestido con ladrillos especiales capaces de soportar temperaturas muy altas. También están refrigerados por agua. El punto más ancho del horno, la solera del fondo, suele tener 9 m de diámetro, aunque puede ser mayor. Los hornos funcionan de forma más o menos continua durante un máximo de 15 años a presiones de hasta 5 atmósferas y con temperaturas internas superiores a los 2.000 K. Pueden producir hasta 10.000 toneladas de hierro fundido al día y hasta 50 millones de toneladas a lo largo de la vida útil del horno.

|

El alto horno utiliza mineral de hierro de alta calidad o pellets de mineral de hierro junto con coque y piedra caliza. En un alto horno moderno, la masa de cada componente y el momento de su adición al horno se controlan por ordenador, respondiendo automáticamente a las condiciones imperantes en ese momento en el horno. Los componentes se añaden en pequeñas cantidades cada 10-15 minutos en la parte superior del horno.

Se deja que se acumule una presión de aproximadamente 1,7 atm en el horno, lo que permite una mejor combustión del coque y otros combustibles y una mayor producción de hierro.

El aire caliente enriquecido con oxígeno se introduce cerca de la parte inferior, los tubos se conocen como tuyeres (Figura 3). Se producen muchas reacciones a medida que los gases ascienden.

El coque reacciona con el oxígeno en la explosión para formar monóxido de carbono, un agente reductor:

Si se utiliza petróleo o gas natural, los hidrocarburos producen un segundo agente reductor, el hidrógeno:

Figura 3 Un alto horno para reducir el mineral de hierro a hierro.

Las temperaturas varían dentro del horno, siendo las más altas las de la parte inferior y las más bajas las de la parte superior, por lo que las distintas reacciones tienen lugar en diferentes niveles del horno.

Cerca de la parte superior del horno, a unos 750 K (por debajo del punto de fusión del hierro), los compuestos de hierro(III) se reducen a hierro(II) (por ejemplo, Fe2O3 a FeO) mediante monóxido de carbono e hidrógeno. Más abajo en el horno, donde está más caliente, se completa la reducción a hierro.

Las ecuaciones globales de la reducción pueden expresarse como:

El hierro fundido baja y se acumula en el fondo del horno. A medida que desciende absorbe carbono, fósforo, azufre y pequeñas cantidades de otros elementos como manganeso y silicio de los minerales, coque y piedra caliza.

En las regiones del horno donde la temperatura es superior a 1150 K la piedra caliza se disocia, produciendo óxido de calcio:

El óxido de calcio, que es una base, reacciona con las impurezas ácidas del mineral, formando una escoria de aluminosilicato. Ésta también absorbe gran parte del azufre presente en las distintas materias primas. La escoria líquida corre hacia el fondo del horno, formando una capa sobre el hierro fundido.

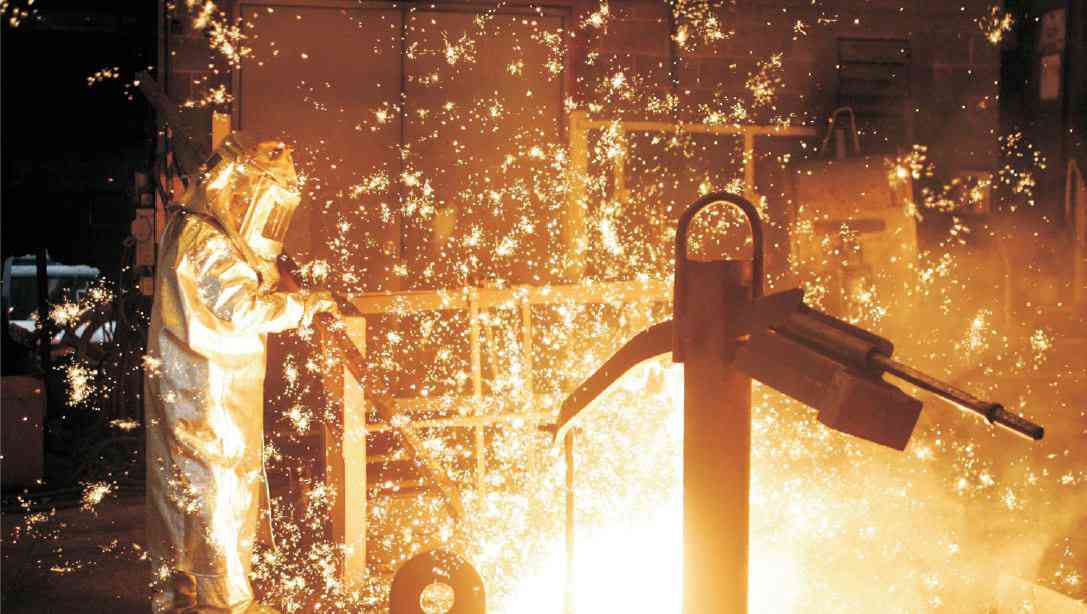

El hierro fundido (con una pureza del 90-95%, siendo la principal impureza un 4% de carbono aproximadamente) y la escoria líquida se retiran del hogar a través de las piqueras de la base del horno.

Por lo general, el hierro fundido se envía directamente a la acería en cargas de 300 toneladas en cucharas de transferencia revestidas de material refractario y con forma de torpedo.

|

La escoria se escurre, cada pocas horas, se enfría y se envía a tratamiento para hacer subproductos como cemento y productos aislantes o para ser utilizados en la construcción de carreteras.

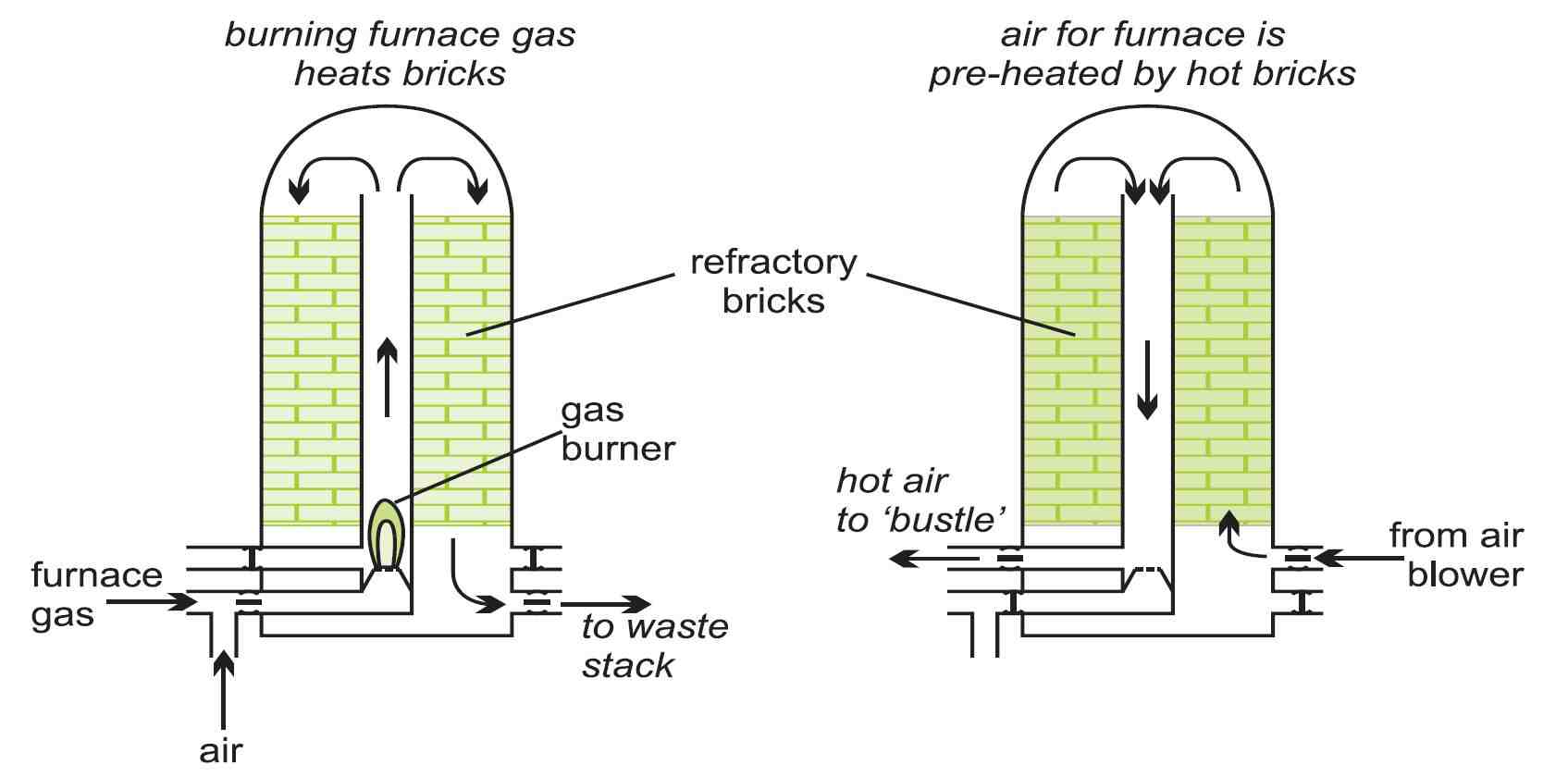

El gas que sale de la parte superior del horno contiene nitrógeno, monóxido de carbono, dióxido de carbono, hidrógeno, vapor de agua y polvo. Una vez eliminado el polvo, el gas, mezclado con gas natural, se utiliza como combustible para calentar ladrillos empaquetados en «estufas».

Figura 5 Las estufas para ladrillos utilizan el calor de los gases residuales del horno para precalentar el aire entrante antes de que pase por el tubo de mariposa

y las toberas al alto horno.

El calor de estas estufas se utiliza para precalentar el aire de soplado. Estas medidas de ahorro de energía tienen un impacto importante en la economía general del funcionamiento del alto horno. Otras medidas son el uso de aire enriquecido con oxígeno en la voladura, la utilización de hidrocarburos como combustibles auxiliares, el funcionamiento del horno a mayor presión, la minimización del uso de piedra caliza y la preparación de las materias primas para que los procesos químicos dentro del horno tengan lugar más rápidamente y utilicen la mínima cantidad de combustible.

Eliminación del azufre

|

Algunos aceros necesitan una concentración muy baja de azufre, que puede hacerlos frágiles y provocar fallos estructurales. A diferencia de otras impurezas que se eliminan del metal caliente por oxidación en el convertidor de oxígeno, el método más económico para eliminar el azufre del hierro caliente es previo al proceso de fabricación del acero. Se hace añadiendo un reactivo. A menudo se utiliza la cal, pero el magnesio es mucho más eficaz. Los reactivos, con nitrógeno como gas portador, se inyectan muy por debajo de la superficie del hierro fundido, proceso conocido como inyección profunda. Por ejemplo: Las escorias ricas en azufre que se generan durante el proceso se eliminan mediante un rápido espumado a medida que se forman. Figura 6 El One World Trade Centre en el Bajo Manhattan, Nueva York, utiliza más de 40.000 toneladas de acero de alta estructura El edificio más alto del hemisferio occidental se ve aquí al atardecer. Con la amable autorización de Marco Vetch (Wikimedia Commons) |

|

Fecha de última modificación: 3 de octubre de 2016